Résumé cours opération part2 PDF

| Title | Résumé cours opération part2 |

|---|---|

| Author | Mola Sindu |

| Course | Opérations |

| Institution | Université Laval |

| Pages | 25 |

| File Size | 1.4 MB |

| File Type | |

| Total Downloads | 736 |

| Total Views | 982 |

Summary

Semaine 7: LogistiqueLa logistique comprend toutes les activités qui consistent à obtenir, déplacer, transporter et distribuer des matériaux et des produits aux emplacements désignés et en les quantités désirées.Mode de transport: maritime, ferroviaire, routier, aérien, pipeline (choix en fct : volu...

Description

Semaine 7: Logistique La logistique comprend toutes les activités qui consistent à obtenir, déplacer, transporter et distribuer des matériaux et des produits aux emplacements désignés et en les quantités désirées. Mode de transport: maritime, ferroviaire, routier, aérien, pipeline (choix en fct : volume, vitesse, coût) La consolidation consiste à grouper des approvisionnements de différentes sources, les combiner et les envoyer ensuite vers une destination commune. Le transbordement (“Cross Docking”) consiste à séparer des approvisionnements de différentes sources pour les envoyer ensuite vers différentes destinations (par exemple pour livraison locale). L’entrepôt est utilisé comme un centre de distribution, les produits ou matériaux ne sont pas stockés mais circulent plutôt en flot continu à travers l’installation. Le réseau en étoile (« Hub-and-Spoke”) combine les idées de la consolidation et du transbordement. Des approvisionnements de différentes sources sont rassemblés, réarrangés, et envoyés ensuite vers différentes destinations. Concept de nPL: 1PL: aucune activité sous-traitée, 2PL: Sous-traiter le transport, 3PL: Sous-traiter le transport et autres activités (ex : l’entreposage, l’emballage, préparation commandes), 4PL: Sous-traiter l’ensemble des activités, depuis la conception de produit jusqu’à la livraison au client. Décisions liées à l’emplacement d’installations: Proximité des consommateurs, Climat de travail, Coûts totaux, Infrastructure, Qualité de main-d’œuvre, Fournisseurs, Autres installations, Zones de libre échange, Risques politiques, Barrières gouvernementales et culturelles, Blocs commerciaux, Règles et questions environnementales, Communauté d’accueil, Avantage compétitif, Responsabilité sociale et corporative, Regroupements existants dans l’industrie. Méthodes de localisation : Méthode des facteurs (factor rating) : Approche très globale permettant de sélectionner la meilleure installation en fonction d’une combinaison de facteurs qualitatifs et quantitatifs. Méthode du modèle de transport : Résolution d’un problème de programmation linéaire à l’aide d’un solveur (Excel), permettant d’estimer le coût d’utilisation d’un réseau de transport contenant plusieurs origines et destinations. Méthode du centre de gravité : Permet de déterminer un emplacement pour une installation en fonction des installations existantes, des distances entre elles et des volumes devant être acheminés.

: ,

,

,

,

, ,

, ,

,

Semaine 9: Planification des ventes et des opérations

,

,

Coordination des activités et des plans au niveau des ventes , de la production, de la distribution (et autres) de façon à équilibrer l’offre et la demande des produits ou services offerts.

À un niveau agrégé : groupes de produits / services

À un niveau individuel : produit ou service spécifique.

Horizon de planification : -Long terme (planification stratégique) : annuel, avec un horizon de planification supérieur à 1 an. -Moyen terme (planification tactique) : décisions encadrées par la stratégie et déterminant les opérations à court terme) : période couvre de 3 à 18 mois, division en semaines, mois ou trimestres.18 mois : plutôt au niveau agrégé, 3 mois : plutôt au niveau individuel -Court terme (planification opérationnelle) : période couvre de 1 jour à 6 mois, division en jours ou en semaines.

Plan agrégé de production : Plan de production à moyen terme (souvent 1 an) pour les différents groupes de produits. Ce plan vise à déterminer pour chaque période : 1-les quantités à produire, 2-le nbr d’unité en inventaire et 3- la main d’œuvre nécessaire. Objectif : déterminer la meilleure manière de rencontrer la demande prévue en ajustant les ressources disponibles. Meilleure: minimisation des coûts totaux sous respect des contraintes et politiques de l’entreprise. Facteur à prendre en considération: délai exigé, disponibilité de la mat 1ère, la demande, capacité de sous-traitance, capacité de stockage, stock en main, main d’œuvre disponible, capacité du système manufacturier. Planification globale : variables disponibles

l’embauche et la mise à pied d’employés;

le recours au temps supplémentaire ou au temps partiel;

l’acceptation de temps morts et de capacité inutilisée;

le recours au stockage;

l’acceptation de pénuries ou de commandes en souffrance;

le recours à la sous-traitance.

On souhaite un plan de production : Réalisable : les plans doivent satisfaire les contraintes de l’entreprise + Optimal : s’assurer que les ressources sont utilisées efficacement et au plus bas coût possible. Planification globale: stratégies But: Trouver un équilibre entre l’offre, la capacité de l’entreprise et la demande. Si l’offre et la demande ne sont pas en équilibre, il faut faire des ajustements (entreposer, réduire ou augmenter la production, embaucher ou licencier...), ce qui entraîne des coûts supplémentaires. Stratégie = Moyen d’ajuster la capacité de production Ajustement

Coût

Main d’œuvre

Embauche / licenciement, heures supplémentaires, sous-activité

Équipement

Achat, location, perte d’efficacité

Désynchronisation

Entreposage ou pénurie

Ressources externes

Coût d’opportunité

Stratégies de planification de la production :

Ajustement de la force de travail (« chase strategy ») : Production exacte, embauche et licenciement selon la demande

La stratégie synchrone : la production est ajustée à chaque période pour correspondre exactement à la demande prévue. Graphique sinusoïdal (qt=f(temps)).

Niveau constant (« level strategy ») : Production et nombre d’employés stables, stocks ou pénuries

Stratégie nivelée : la production est stable à toutes les périodes, quelle que soient les variations de la demande prévue (slide 15)

Ajustement du temps de travail (« variable work hours ») Production ajustée à la demande par l’augmentation ou la diminution des heures travaillées.

Sous-traitance (« subcontracting ») Pour une portion de la production ; similaire à l’ajustement de la force de travail, mais en externe.

Stratégie mixte

Stratégie hybride : la période change d’une période à l’autre de façon moins marquée que les variations de la demande prévue. Stratégie intermédiaire entre les deux stratégies (nivelé vs synchrone) (slide 16).

Principe des unités équivalentes : Unités équivalentes et unités réelles de produits on ne travaille pas avec tous les produits réels de l’entreprise mais avec des pseudo-produits ou familles de produits. Unité équivalente = unité de référence en lesquelles seront convertis tous les produits de la même famille. Analyse d’arbitrage des coûts Arbitrage des coûts : comparaison des coûts unitaires de différentes options. Stratégie mixte : à l’aide d’une analyse d’arbitrage de coûts, on détermine une combinaison judicieuse des facteurs de production permettant de minimiser le coût total de production, tout en respectant les contraintes et politiques de l’entreprise. Techniques de planification agrégée :

Meilleure alternative (« cut and try »): Élaboration de différentes stratégies et calculs de coûts associés (tableur Excel) en vue de la sélection d’une « meilleure » stratégie. Approche heuristique.

Programmation linéaire : Modélisation et analyse mathématique permettant de déterminer une solution optimale.

Production requise (demande nette) = prévision de la demande + stock de sécurité – inventaire initial Inventaire final = inventaire initial + production requise– prévision de la demande Exemple : plans de production envisagés (slide 7 part 2) •

Plan 1 - Production égale à la demande nette mensuelle, variation de la force de travail

•

Plan 2 - Production égale à la demande moyenne attendue, force de travail constante

•

Plan 3 - Production égale à la demande minimale attendue, force de travail constante, soustraitance pour la demande additionnelle

•

Plan 4 - Production égale à la demande attendue sauf pour les 2 premiers mois, force de travail constante, heures supplémentaires pour la demande additionnelle

Ajustement de la force de travail : Production requise ou licenciés selon la demande

≈

production réelle. Travailleurs embauchés

Niveau

constant :

(demandenettetotale ¿(nbheuresparunité) Niveau

¿ Totaldesheuresdeproductiondisponible s paremployé

constant

(demandenette min ¿( nbheuresparunité)

min

et

sous-traitance :

¿ Totaldesh euresdeproductiondisponible sparemployé

Approche à niveau constant :

Production et nombre d’employés constants

Idéalement, stock minimal (système à flux tirés, « pull system »)

Base des systèmes juste à temps (« just in time »)

Avantages :

Planification du système de façon à minimiser les stocks de produits finis ou en cours de production

Lissage (peu de variation) de la production

Modification des produits facilitée par la faible quantité de produits en cours de production

Livraison de composantes directement au lieu d’assemblage

Demande variable et stratégies à niveau constant :

Séance 10 Gestion des stocks

Importance de la gestion des stocks : les stocks représentent l’actif le plus important du bilan comptable. Avantages de la distribution directe :

Réduction du cycle d’exécution des commandes.

Réduction des coûts d’inventaire.

Avantages à mieux gérer / réduire les stocks : La reconversion des stocks en espèces peut être délicate. + Coût annuel moyen des stocks au Canada = 20% de sa valeur. Distribution directe : Les stocks vont directement du producteur au magasin (ou éventuellement au consommateur) sans passer par des entrepôts (type UPS). Avantages de la distribution directe : Réduction du cycle d’exécution des commandes. + Réduction des coûts d’inventaire. Explications / aide à la distribution directe :

Liens électroniques entre les partenaires de la chaîne d’approvisionnement facilitent une meilleure coordination et collaboration.

Systèmes sophistiqués aux points de vente permettant de mieux comprendre les schémas de demande pour les produits ; informations transmises aux producteurs et fournisseurs de composantes.

Meilleurs outils de prévisions de ventes ; outils de suivi des ventes, des commandes, etc. Nature des stocks : matières premières, produits en cours de fabrication, composantes, produits finis, et fournitures divers. Système de gestion de stock : l’ensemble de politiques et méthodes de contrôle visant à déterminer ce qui doit être maintenu en stock, les dates et quantités nécessaires pour rétablir le stock et le suivi des niveaux des articles stockés. Pourquoi stocker? Pour assurer la continuité des opérations, Pour faire face aux variations de la demande, Pour permettre de la flexibilité dans la planification de la production, Pour fournir une marge de sécurité envers les variations dans les délais de livraisons des matériaux bruts, Pour tirer profit des économies dues à la taille des commandes, Pour profiter de la variation des prix des matières premières Coûts liées aux stocks : •

Coûts de possession: Liés à l’espace utilisé, la main d’oeuvre, les assurances ; liés à l’immobilisation des capitaux ; liés à la détérioration ou obsolescence

•

Coûts de lancement ou de réglage : Liés au lancement des machines ou réglages dans la production

•

Coûts de commande: Liés au placement d’une commande, incluant le transport

•

Coûts de pénurie ou d’arrérage: Liés à l’arrêt de production, perte de client, pénalité financière

Types de demande :

Demande indépendante : demande pour un produit n’est pas liée à la demande d’autres produits + demande des produits ou composantes requises par des clients.

Demande dépendante : demande résultante de la demande pour d’autres produits + demande des matières premières ou pièces requises pour produire les produits finis.

Gestion des stocks pour les produits à demande indépendante ! Systèmes de gestion de stock (modèles) 1-Modèle à une seule période: Utilisé lorsqu'il s'agit d'une commande unique d'un produit 2-Modèle à quantités fixes (modèle Q) : Utilisé lorsqu'on veut toujours maintenir une quantité minimale d'un produit en stock ; lorsqu'on passe une commande, la quantité commandée est toujours identique. 3-Modèle à intervalles fixes (modèle P) : Le produit est commandé à intervalles fixés dans le temps ; on commande une quantité variable, dépendante des quantités en stock. ## Modèle à une seule période Une commande unique : produit n’est plus vendable à la fin de la période Il faut augmenter la taille de la commande tant que la probabilité

P

de vendre la quantité

commandée est telle que –

C o = coût résultant d’une surestimation de la demande (“overestimated”) ;

–

Cu = coût résultant d’une sous-estimation de la demande (“underestimated”). •

Ex : Cu = 0.50 $ et Co = 0.75 $;

P≤

Cu 0.5 0 = =0 .4 Co +C u 0.75+0.5 0

Z0.4 = ‒ 0.253 (loi normale) (obtenue par =LOI.NORMALE.STANDARD.INVERSE.N( 0,4)) Taille de commande : 90 ( moyenne ) −0.253∗( 5 (écart type)) =89

copies

## Classification ABC et inventaire périodique : -Catégories A, B, C de produits en inventaire, selon leur valeur globale ($ investis, profit potentiel, volume de vente, pénalités en cas de pénurie) -A : premiers 15-20%, B : 30-40% suivants, C : autres.

Inventaire périodique (cyclique) : Inventaire d’un petit sous-ensemble d’articles à la fois, sur une base temporelle plus fréquente (en comparaison de 1-2 fois par an).

Modèles à plusieurs périodes :

Q, q = quantités commandées

R, T = moment où l’on place une commande

Comparaison des modèles à commandes multiples : Modèle Q (quantités fixes): •

Taille de commande toujours identique ;

•

Commande déclenchée si le niveau de stock tombe en dessous d’un certain niveau ;

•

Stock moyen plus faible ;

•

Souvent utilisé pour des produits plus chers ou importants ;

•

Inventaire surveillé de façon continue (plus coûteux en temps et en argent).

Modèle P (intervalles fixes) •

Commande à date prédéterminée ;

•

Taille de commande dépend du niveau de stock au moment du placement de la commande ;

•

Stock moyen plus élevé ;

•

Souvent utilisé pour des produits moins chers ;

•

Inventaire à la fin de la période visée (moins coûteux en temps et en argent).

Hypothèses d’utilisation du modèle Q •

Demande constante et uniforme tout au long de la période.

•

Délai de livraison constant.

•

Prix d’achat du produit constant.

•

Coût de possession des stocks constant, basé sur un stock moyen dans la période.

•

Coûts de commande et de réglage constants.

•

L’entièreté de la demande sera satisfaite (pas de pénurie ou d’arrérage).

Modèle Q : quantité économique de commande : Quantité optimale de commande (Qopt) correspond à la minimisation des coûts totaux

TC=DC +

( )

√

dTC Q 2 DS −DS H D S+ H ⇒ + =0 ⇒Q opt= =0+ 2 H Q 2 dQ 2 Q

Avantages liés à la réduction du coût de commande : •

Quantité économique de commande plus faible

•

Inventaire plus bas

•

Coûts totaux plus faibles

Modèle Q avec stock de sécurité

Niveau de service •

Par exemple, on impose un niveau de service de 95%.

•

Cela signifie que le client obtient le produit qu’il veut acheter 95 fois sur 100. (autrement, le produit est en rupture de stock)

•

Selon le niveau de service désiré, on va déterminer un stock de sécurité permettant de satisfaire le client.

•

On impose un niveau de service

i (en probabilités).

•

zi

•

σ L = écart-type de la demande pendant le délai de livraison.

= quantile d’une loi normale standard correspondant.

S S i=z i σ L

•

Stock de sécurité correspondant :

•

Niveau de recommande correspondant :

Ri= ´d L+ z i σ L

ROP=R i

Calcul de demande : •

l’écart-type

de

la

En général, on donne un écart-type quotidien de la demande

σ1 .

•

Pendant le délai de livraison, l’écart-type (total) de la demande est donc :

Exemple : écart-type quotidien de 7 unités, délai de livraison de 6 jours.

σ L =√ L σ 21 .

σ L =√ 6 ( 7 ) =17.15 2

unités

Modèle P (intervalles fixes) :

Quantité de commande pour un modèle P : •

Quantité à commander (q) = demande moyenne pendant la période vulnérable (T+L) + stock de sécurité – stock disponible au moment de la commande.

q= d´ ( T + L ) + z σ T + L−I

(stock de sécurité)

T = nombre de jours par période L = délai de livraison en jours

´d = demande quotidienne moyenne z = quantile correspondant au niveau de service

σ T + L = écart-type de la demande pendant la période vulnérable I = niveau de stock au moment de la commande (incluant produits commandés) Coûts totaux annuels : •

De façon similaire au modèle Q, les coûts totaux annuels se décomposent de la façon suivante :

Coûts totaux =

Coûts d’achat + Coûts de commande + coûts d’entreposage

•

Coûts de commande = coût d’une commande x nombre de commandes.

•

Coûts d’entreposage = coût d’entreposage d’une unité x nombre moyen d’unités entreposées.

Taux de rotation des stocks : modèle Q : Taux de rotation des stocks = nombre de fois où l’inventaire est remplacé durant l’année =

coûtdesmarchandisesvendues valeurdel’inventairemoyen •

Inventaire moyen =

Q + SS . 2

Taux de rotation d’inventaire =

•

.

D Q +SS 2

.

Taux de rotation des stocks : modèle P

´d T +SS 2

•

Inventaire moyen =

•

Taux de rotation d’inventaire =

.

D ´d T +SS 2

.

Séance 11 - Planification des besoins en composantes (PBC) (PBC) : Modèle qui permet de planifier la fabrication et les commandes des matières premières et des composantes nécessaires pour la fabrication d’un produit. Il s’agit ici de planification pour des produits à demande dépendante Logiciels de PBC (« ma...

Similar Free PDFs

Résumé cours opération part2

- 25 Pages

MHC- résumé total du cours part2

- 13 Pages

Linguagem C avançada - Part2

- 10 Pages

Gathering Data Part2 notes

- 8 Pages

Detailed Lesson Plan PART2

- 5 Pages

Week 1 part2

- 19 Pages

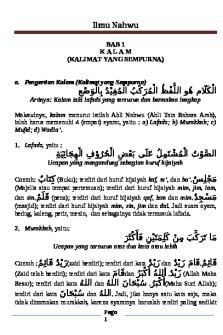

Ilmu Nahwu PART2 ISI

- 328 Pages

CMA Part2 MCQ3

- 77 Pages

Design Report Rubric part2

- 3 Pages

Part2 Plan2go about Us start

- 4 Pages

Lect26 F2021 FA synthesis part2

- 19 Pages

Final data-2020- Autumn-Part2

- 4 Pages

Popular Institutions

- Tinajero National High School - Annex

- Politeknik Caltex Riau

- Yokohama City University

- SGT University

- University of Al-Qadisiyah

- Divine Word College of Vigan

- Techniek College Rotterdam

- Universidade de Santiago

- Universiti Teknologi MARA Cawangan Johor Kampus Pasir Gudang

- Poltekkes Kemenkes Yogyakarta

- Baguio City National High School

- Colegio san marcos

- preparatoria uno

- Centro de Bachillerato Tecnológico Industrial y de Servicios No. 107

- Dalian Maritime University

- Quang Trung Secondary School

- Colegio Tecnológico en Informática

- Corporación Regional de Educación Superior

- Grupo CEDVA

- Dar Al Uloom University

- Centro de Estudios Preuniversitarios de la Universidad Nacional de Ingeniería

- 上智大学

- Aakash International School, Nuna Majara

- San Felipe Neri Catholic School

- Kang Chiao International School - New Taipei City

- Misamis Occidental National High School

- Institución Educativa Escuela Normal Juan Ladrilleros

- Kolehiyo ng Pantukan

- Batanes State College

- Instituto Continental

- Sekolah Menengah Kejuruan Kesehatan Kaltara (Tarakan)

- Colegio de La Inmaculada Concepcion - Cebu