Servicios Auxiliares Y Ventilación Minera PDF

| Title | Servicios Auxiliares Y Ventilación Minera |

|---|---|

| Author | Julian Lizana Enriquez |

| Course | Servicios Auxiliares Y Ventilación Minera |

| Institution | Universidad César Vallejo |

| Pages | 49 |

| File Size | 1.8 MB |

| File Type | |

| Total Downloads | 395 |

| Total Views | 789 |

Summary

Warning: TT: undefined function: 32 Warning: TT: undefined function: 32FACULTAD DE INGENIERÍAESCUELA ACADEMICA PROFESIONAL DE INGENIERÍA DE MINASINFORME ACADÉMICO“SERVICIOS AUXILIARES EN MINERÍA”Autor:Lizana Enriquez, Josue JulianAsesor:Ing. Siccha Ruiz, Orlando AlexChiclayo-Perú2020####### ÍNDICEFi...

Description

FACULTAD DE INGENIERÍA ESCUELA ACADEMICA PROFESIONAL DE INGENIERÍA DE MINAS

INFORME ACADÉMICO

“SERVICIOS AUXILIARES EN MINERÍA”

Autor:

Lizana Enriquez, Josue Julian

Asesor:

Ing. Siccha Ruiz, Orlando Alex

Chiclayo-Perú 2020

1

ÍNDICE 1

INTRODUCCIÓN .....................................................................................................................6

2

DESARROLLO .........................................................................................................................7 2.1

EQUIPOS DE CARGUÍO Y TRANSPORTE ....................................................................7

2.1.1

LHD............................................................................................................................7

2.1.1.1

PRINCIPALES FABRICANTES ...........................................................................8

2.1.1.2

TIPOS .....................................................................................................................9

2.1.1.3

ESTRUCTURA ......................................................................................................9

2.1.1.4

FACTORES QUE AFECTAN EL RENDIMIENTO ...........................................10

2.1.1.5

SELECCIÓN DEL LHD ......................................................................................10

2.1.1.6

VENTAJAS DEL LHD ........................................................................................11

2.1.1.7

DESVENTAJAS ..................................................................................................11

2.1.1.8

DISTANCIAS ECONÓMICAS ...........................................................................12

2.1.1.9

ESTIMACIÓN DE PRODUCCIÓN .....................................................................12

2.1.2

CARGADORES FRONTALES ...............................................................................14

2.1.2.1

TIPOS ...................................................................................................................14

2.1.2.2

CARACTERÍSTICAS .................................................................................................15

2.1.2.3

PARTES DE UN CARGADOR FRONTAL ...................................................................16

2.1.2.3.1 CHASIS ............................................................................................................16 2.1.2.3.2 CABINA ...........................................................................................................16 2.1.3 2.1.3.1

TIPOS DE CAMIONES .............................................................................................17

2.1.3.2

SELECCIÓN DE CAMIONES MINEROS ....................................................................19

2.1.3.3

DIMENCIONES Y CAPACIDAD DE CARGA ...............................................................19

2.1.3.4

COMPARACIÓN DE PRODUCCIÓN, COSTOS Y DISTANCIAS ...................................20

2.1.4 2.2

CAMIONES MINEROS ................................................................................................17

PROBLEMAS DE QUIPOS DE CARGUÍO Y TRANSPORTE .............................................22

BOMBAS ...........................................................................................................................27

2.2.1 2.2.1.1

BOMBAS HIDRÁULICAS .............................................................................................27 CLASIFICACIÓN .....................................................................................................27

2.2.1.1.1 BOMBAS ROTODINÁMICAS O CENTRIFUGAS ..................................................27 2.2.1.1.2 BOMBAS VOLUMÉTRICAS O DE DESPLAZAMIENTO POSITIVO ........................28 2.2.1.2

CLASIFICACIÓN DE BOMBAS CENTRÍFUGAS ..........................................................28

2.2.1.2.1 BOMBAS RADIALES .........................................................................................28 2

2.2.1.2.2 Bombas axiales: ..............................................................................................29 2.2.1.2.3 Bombas diagonales: ........................................................................................29 2.2.1.3

PRINCIPALES COMPONENTES DE LAS BOMBAS CENTRÍFUGAS .............................30

2.2.1.3.1 RODETE: ..........................................................................................................30 2.2.1.3.2 CORONA DIRECTRIZ: .......................................................................................30 2.2.1.3.3 CAJA ESPIRAL O VOLUTA: ...............................................................................30 2.2.1.3.4 DIFUSOR TRONCÓNICO: .................................................................................30 2.2.1.4

PARÁMETROS FUNDAMENTALES EN LOS SISTEMAS DE BOMBEO........................31

2.2.1.4.1 ALTURA ESTÁTICA ...........................................................................................31 2.2.1.4.2 ALTURA DINÁMICA .........................................................................................31 2.2.1.4.3 PÉRDIDA DE CARGA TOTAL (HPÉRDIDAS): ......................................................31 2.2.1.4.4 CARGA DE VELOCIDAD: ...................................................................................32 2.2.1.5 2.3

ALTURA MANOMÉTRICA TOTAL ...........................................................................32

RELLENO HIDRÁULICO ......................................................................................................33

2.3.1

TIPOS DE RELLENO ....................................................................................................33

2.3.1.1

RELLENO SECO ......................................................................................................33

2.3.1.2

RELLENO HIDRÁULICO ..........................................................................................33

2.3.1.3

RELLENO HIDRÁULICO CEMENTADO ....................................................................33

2.3.1.4

RELLENO EN PASTA ...............................................................................................33

2.3.1.5

RELLENO COMPUESTO..........................................................................................33

2.3.2

APLICACIONES DEL RELLENO HIDRÁULICO ...............................................................34

2.3.3

VENTAJAS Y DESVENTAJAS DEL USO DEL RELLENO HIDRÁULICO .............................34

2.3.4

COMPONENTES ........................................................................................................35

2.3.4.1

CAMPOS DE APLICACIÓN: .....................................................................................35

2.3.4.1.1 Minería: ..........................................................................................................35 2.3.4.1.2 Agricultura: .....................................................................................................35 2.3.4.1.3 Industria química: ...........................................................................................35 2.4

VENTILACIÓN EN MINAS...................................................................................................36

2.4.1 LOS FACTORES DE LA VENTILACIÓN MINERA EFECTIVA Y LA DISTRIBUCIÓN DEL AIRE Y LA RESISTENCIA .....................................................................................................................36 2.4.2

LOS INSTRUMENTOS PARA MEDIR LOS FACTORES DE LA VENTILACIÓN ..................37

2.4.3

TIPOS DE VENTILACIÓN ............................................................................................38

2.4.3.1

VENTILACIÓN NATURAL ........................................................................................38

3

2.4.3.2

VENTILACIÓN MECÁNICA......................................................................................38

2.4.3.3

VENTILACIÓN MECÁNICA, PRINCIPAL, SECUNDARIA Y AUXILIAR..........................39

2.4.4 TIPOS DE CIRCUITOS EN LA VENTILACIÓN DE MINA Y EL CÁLCULO DE LAS REDES DE VENTILACIÓN QUE HAY EN LA MINA ........................................................................................39 2.4.4.1

CIRCUITOS EN SERIE..............................................................................................39

2.4.4.2

CIRCUITOS EN PARALELO ......................................................................................40

2.4.5

VENTILADOR AXIAL ...................................................................................................41

2.4.5.1

CARACTERÍSTICA ...................................................................................................42

2.4.5.2

FACTORES QUE AFECTAN LA ACCIÓN ...................................................................42

2.4.6

¿CÓMO ESPECIFICAR EL PEDIDO DE COMPRA DE UN VENTILADOR AXIAL? .............42

2.4.7

PROBLEMA DE VENTILACIÓN ....................................................................................43

3

CONCLUSIÓN ............................................................................................................................47

4

BIBLIOGRAFÍA .............................................................................................................................48

ÍNDICE DE FIGURAS Figura 1. LHD CAT R1700G .................................................................................................................8 Figura 2.Estructura de un Equipo LHD ..............................................................................................10 Figura 3. Cargador frontal (komatsu WA150-5) sobre ruedas ..........................................................14 Figura 4. Cargador frontal (Cat-953k) sobre oruga ...........................................................................15 Figura 5. Camión típico sobre cuatro ruedas de doble tracción. (Atlas Copco) ................................17 Figura 6. Ciclos típicos de carguío y descarga de un camión telescópica. (1). El carguío empieza con la cama telescópica en posición posterior en posición posterior, ofreciendo un tamaño mínimo de tolva. (2). conforme se acumula la carga, la cama telescópica avanza hacia adelante, moviendo la carga hacia delante de la tolva, llenándolo. (3). Durante la descarga, la cama telescópica se mueve hacia atrás forzando aproximadamente media carga a salir de la tolva. (4). Fase final de la descarga. Una placa empuja la carga remanente. ............................................................................................18 Figura 7. Cargador de perfil bajocon ejector cargando un camión telescópico ................................18 Figura 8. Dimensiones y espacios típicos para cargadores de bajo perfil (LHD) y ............................20 Figura 9. Comparación de producción, costo y distancia para dos cargadores de perfil bajo de 17.7 tm (19.5 tc) con una combinación de dos camiones de 22.7 tm (25 tc) y un cargador de perfil bajo de 6.8 tm (7.5 tc) ..............................................................................................................................21 Figura 10. Bomba Centrifuga ............................................................................................................27 Figura 11. Bomba volumétrica .........................................................................................................28 Figura 12. Esquema gráfico de bomba radial ...................................................................................28 Figura 13. Esquema gráfico de bomba axial .....................................................................................29 Figura 14. Esquema gráfico bomba diagonal....................................................................................29 Figura 15. Rodete de bomba de cuatro álabes .................................................................................30 Figura 16. Esquema de las partes de la bomba: corona directriz, caja espiral y cono difusor ..........30 4

Figura 17. Esquema simplificado de componentes de la bomba centrífuga ....................................31 Figura 18. Circuito en serie con tapones o puertas que impiden el paso de ....................................40 Figura 19. Esquema de ventilación de una mina para de allí lograr el diagrama ..............................41

ÍNDICE DE TABLAS Tabla 1. Tipos de Equipos LHD ...........................................................................................................9 Tabla 2. Capacidades y dimensiones de los cargadores de bajo perfil .............................................12 Tabla 3. Distancias económicas para cargadores de bajo perfil .......................................................12

5

1

INTRODUCCIÓN

En el presente informe describiré sobre los equipos de carguío y transporte utilizados en minería y superficial, sus partes y cálculo; los diferentes tipos de bombas, sus partes y los diferentes fundamentos de ventilación y sus componentes. Esta investigación tiene como objetivo general: explicar la importancia de los diferentes temas explicados utilizados en minería y como objetivos específicos: definir los equipos de carguío y acarreo, mencionando algunos equipos; identificar los tipos de bombas. Cabe manifestar que la investigación sobre los servicios auxiliares utilizados en minería es primordial en un estudiante de la carrera de ingeniería de minas, porque los servicios son importantes para el desarrollo de las operaciones mineras para el cual se debe tener en cuenta el uso de los recursos en una operación. ¿Qué conoce sobre pala cargadora y los equipos de carguío y transporte? ¿Importancia de un sistema de ventilación minera dentro de una mina? ¿qué es lo que debemos considerar en un flujo de aire que ingresa a la mina? ¿Qué importancia tiene la economía en ventilación de minas? ¿Qué variables se tiene en cuenta en economía de ventilación minera? Según (Avilés Espinoza, Fierro Orellana, & Fuentes Castillo, 2016) la ventilación, “consiste en el proceso de hacer pasar un flujo de aire considerable y necesario para crear las condiciones óptimas para que los trabajadores se encuentren en una atmósfera agradable, limpia y sin gases.” Para (Fuentes Elescano, 2010) la ventilación es “importante porque los efectos son nocivos e incómodos para los trabajadores y equipos a causa de una mala ventilación”. (Párr.1)

6

2

DESARROLLO

2.1

EQUIPOS DE CARGUÍO Y TRANSPORTE

Los equipos diseñados para la minería superficial fueron adaptados para ser utilizados en la minería subterránea por el decenio de los 1950. Desde entonces se han diseñado equipos diésel sobre llantas específicamente para la minería subterránea que tiene limitaciones de espacio de espacio y ventilación, principalmente.

Estos vehículos combinan características de cargadores frontales y volquetes, LHD (load haul dump), con los que se intenta que un solo operador cargue, acaree y descargue. Son llamadas también cargadores de bajo perfil.

2.1.1 LHD

Es una de las maquinarias más usadas en la minería subterránea, dado que forma parte del proceso productivo, basado en el concepto de Cargar-Transportar y Descargar material fracturado, que surge como la solución más efectiva para compatibilizar el tema Rendimiento-Capacidad– Maniobrabilidad limitada principalmente a la necesidad de minimizar el desarrollo de infraestructura y por ende el costo que implica construir accesos a labores subterráneas, considerando las características como: pequeño ancho y alto, gran capacidad de tolva (pala), buena velocidad de desplazamiento, y cargar camiones, piques y piso.

Apareció a comienzo de los años 60, para enmendar las necesidades de rendimiento y adaptabilidad, desplazando palas cargadoras y auto cargadoras, pero aún se siguen utilizando. Los equipos permiten realizar el ciclo de carguío, transporte en distancias mayores que

7

oscilan entre los 200 m, 250 m hasta los 300 m y el tiempo de descarga es menor, lo que quiere decir un mayor rendimiento del trabajo.

Se considera como una pala auto cargadora que tiene gran capacidad o un cargador frontal de bajo perfil y mayor capacidad. Está dotada de un balde de grandes dimensiones, el cual permite el transporte del mineral (tolva), es articulado centralmente permitiendo el giro en pequeños radios por lo que habrá un ahorro en la construcción de galerías. Además, poseen dispositivos hidráulicos, el giro del balde se debe a uno o dos cilindros hidráulicos centrales al equipo, y el levantamiento con dos cilindros que están ubicados debajo de los dos brazos u horquillas o también denominados plumas.

Está capacitado para cargar camiones de bajo perfil y camiones convencionales de altura adecuada que permiten descargar sobre piques de traspaso o sobre el suelo para otro equipo continúe con el carguío.

2.1.1.1 PRINCIPALES FABRICANTES Caterpillar Sandvik GHH Atlas Copco.

Figura 1. LHD CAT R1700G

8

2.1.1.2

TIPOS

Tabla 1. Tipos de Equipos LHD

LHD diésel Flexibles y fáciles de mover no solo para cambiar el equipo en un nivel sino para usarlo en otras actividades como limpieza de calles y barro. REDUCCIÓN Se puede realizar reducción SECUNDARIA secundaria detrás de las máquinas. VENTILACIÓN Requieren de aire fresco en la frente. AUTOMATIZACIÓN Es posible automatizar estos equipos. No se pueden hacer conexiones con barreras de seguridad eléctricas. FLEXIBILIDAD

LHD eléctrico Están ilimitados a la zona de producción limita el acceso a las zonas de trabajo se limita el uso de las unidades a otras tareas lo que es bueno. Se debe ser cuidado con los cables eléctricos. Operan bajo mínimos requerimientos de aire. Es posible automatizar estos equipos. Se pueden hacer conexiones con barreras de seguridad eléctricas y la unidad de poder posibilitando el apagado del equipo en condiciones de emergencia.

Teniendo en cuenta los cables eléctricos, su vida útil es de 375 horas, pero depende del área de trabajo (protección del cable, agua, derrames de rocas), mecanismos del carrete del cable, cables requieren de mantención (recauchaje, testeo de corrientes, etc.).

2.1.1.3 ESTRUCTURA Motor: potentes motores primarios de 75 a 150 HP, con enfriado de agua o aire Convertidor de torque Transmisión en las cuatro ruedas Frenos Dirección Neumáticos: Lisos Cabina del operador Balde de gran capacidad

9

Figura 2.Estructura de un Equipo LHD

2.1.1.4 FACTORES QUE AFECTAN EL RENDIMIENTO Iluminación Visibilidad Estado de carpeta de rodado Condiciones del área de carguío Condiciones del área de carga Factor humano Granulome...

Similar Free PDFs

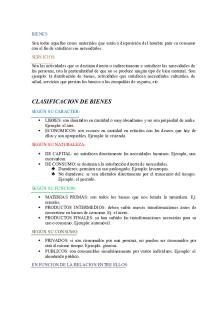

Diferencia Productos Y Servicios

- 10 Pages

CONTABILIDAD MINERA

- 9 Pages

Resumen PROD Y Servicios

- 24 Pages

Bienes Y Servicios

- 2 Pages

Semana 5 legislacion Minera

- 6 Pages

Topografia minera galeria

- 39 Pages

Sistemas auxiliares

- 7 Pages

Calculos Auxiliares

- 2 Pages

Popular Institutions

- Tinajero National High School - Annex

- Politeknik Caltex Riau

- Yokohama City University

- SGT University

- University of Al-Qadisiyah

- Divine Word College of Vigan

- Techniek College Rotterdam

- Universidade de Santiago

- Universiti Teknologi MARA Cawangan Johor Kampus Pasir Gudang

- Poltekkes Kemenkes Yogyakarta

- Baguio City National High School

- Colegio san marcos

- preparatoria uno

- Centro de Bachillerato Tecnológico Industrial y de Servicios No. 107

- Dalian Maritime University

- Quang Trung Secondary School

- Colegio Tecnológico en Informática

- Corporación Regional de Educación Superior

- Grupo CEDVA

- Dar Al Uloom University

- Centro de Estudios Preuniversitarios de la Universidad Nacional de Ingeniería

- 上智大学

- Aakash International School, Nuna Majara

- San Felipe Neri Catholic School

- Kang Chiao International School - New Taipei City

- Misamis Occidental National High School

- Institución Educativa Escuela Normal Juan Ladrilleros

- Kolehiyo ng Pantukan

- Batanes State College

- Instituto Continental

- Sekolah Menengah Kejuruan Kesehatan Kaltara (Tarakan)

- Colegio de La Inmaculada Concepcion - Cebu