Tipos de Engrane y Metodos de Fabricacion PDF

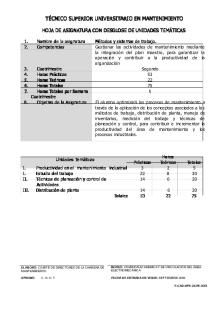

| Title | Tipos de Engrane y Metodos de Fabricacion |

|---|---|

| Author | Sergio García |

| Course | Dinámica de Sistemas |

| Institution | Instituto Tecnológico de Celaya |

| Pages | 13 |

| File Size | 551.6 KB |

| File Type | |

| Total Downloads | 17 |

| Total Views | 154 |

Summary

Investigation about types of gears...

Description

TECNOLÓGICO NACIONAL DE MÉXICO

INSTITUTO TECNOLÓGICO DE CELAYA

TAREA DE INVESTIGACIÓN

DISEÑO DE ELEMENTOS MECÁNICOS

PROF. M.C. GENARO RICO BAEZA

GARCÍA RAMÍREZ SERGIO (17030476) MECATRÓNICA

INTRODUCCIÓN. Se presenta en la siguiente investigación las características principales de un engrane, así como los tipos de estos y sus respectivas funciones, conveniencias e inconveniencias, se aborda a cierto detalle las características de cada tipo y lo elemental que es reconocerlos y saber su funcionamiento, de igual manera se abordan las técnicas y/o métodos para la fabircación de estos, que especificaciones debemos cumplir y de igual manera las ventajas y desventajas de cada método así como las restricciones que estos pueden generar.

QUE ES UN ENGRANE. Los engranajes son cruciales en los accionamientos de motores y máquinas; aumentan el par de salida y ajustan el sentido del giro o la velocidad. Se utilizan sobre todo para transmitir movimientos giratorios, pero usando engranajes apropiados y piezas dentadas planas pueden transformar un movimiento alternativo en giratorio y viceversa. Los engranajes son juegos de ruedas que disponen de unos elementos salientes denominados “dientes”, que encajan entre sí, de manera que unas ruedas (las motrices) arrastran a las otras (las conducidas o arrastradas). Se denomina engranaje al mecanismo utilizado para transmitir potencia mecánica entre las distintas partes de una máquina. Los engranajes están formados por dos ruedas dentadas, de las cuales a la mayor se le denomina corona y a la menor piñón. Un engranaje sirve para transmitir movimiento circular mediante contacto de ruedas dentadas. Una de las aplicaciones más importantes de los engranajes es la transmisión del movimiento desde el eje de una fuente de energía, como puede ser un motor de combustión interna o un motor eléctrico, hasta otro eje situado a cierta distancia y que ha de realizar un trabajo. De manera que una de las ruedas está conectada por la fuente de energía y es conocido como engranaje motor y la otra está conectada al eje que debe recibir el movimiento del eje motor y que se denomina engranaje conducido. Si el sistema está compuesto de más de un par de ruedas dentadas, se denomina tren de engranajes.

La condición para que las ruedas “engranen”, es decir, que puedan acoplarse y transmitir el movimiento correctamente, es que tengan los mismos parámetros o dimensiones en el diente. Una rueda dentada transmite el movimiento a la contigua que se mueve en sentido opuesto al original. Son sistemas muy robustos que permiten transmitir grandes potencias entre ejes próximos, paralelos, perpendiculares o oblicuos, según su diseño. Por el contrario son bastante ruidosos. Estos mecanismos presentan numerosas ventajas respecto a las correas y poleas, aunque también algunos inconvenientes. Dentro de las ventajas podemos tener que; ocupan espacios muy reducidos, no tiene posibilidad de deslizamiento, tiene una gran capacidad de transmisión de potencia, podeen un elevado rendimiento, tienen un bajo mantenimiento. Dentro de los inconvenientes; son más costosos, más difíciles de fabricar, producen bastante ruído en el proceso de transmisión.

TIPOS DE ENGRANE. La principal clasificación de los engranajes se efectúa según la disposición de sus ejes de rotación y según los tipos de dentado.

Engranes Rectos Los engranajes de dientes rectos son de forma rectilínea y van colocados paralelos al eje de giro de la rueda dentada. Se trata de la tipología más común y se utilizan para grandes reducciones de engranaje, velocidades pequeñas y velocidades medias. Por lo tanto, son muy aplicados cuando lo que se busca es transmitir el movimiento de un eje a otro paralelo y cercano. Entre sus ventajas encontramos; son sencillos de diseñar y fabricar, fiables, más eficientes, proporcionan una relación de velocidad constante y estable, pueden transmitir gran cantidad de potencia. Entre sus inconvenientes; baja velocidad de trabajo, hacen mucho ruido cuando trabajan a altas velocidades, no son tan resistentes como otros tipos, no se pueden utilizar para la transmisión de energía a larga distancia, no pueden transferir potencia entre los ejes no paralelos, los dientes del plato experimentan mucho estrés. Las principales carácteristicas de un engranaje de dientes rectos son: Tipo de circunferencia; Circunferencia primitiva, es una circunferencia hipotética en la se encontrarían unas ruedas de fricción. Las circunferencias primitivas del piñón y la rueda son tangentes, circunferencia interior, su radio va del centro del engranaje a la parte interior de los dientes, circunferencia exterior, su radio va desde el centro del engranaje a la parte exterior de los dientes. Módulo (m); valor del diámetro de una circunferencia que tiene como longitud el valor del paso. Relación de transmisión; Relación de transmisión (i) = Nº de dientes del piñón, Nº de dientes de la rueda, telación de transmisión (i) = velocidad de la rueda velocidad del piñón, características del diente

Engranes Helicoidales Se emplea para transmitir movimiento o fuerzas entre ejes paralelos, pueden ser considerados como compuesto por un numero infinito de engranajes rectos de pequeño espesor escalonado, el resultado será que cada diente está inclinado a lo largo de la cara como una hélice cilíndrica. Los engranajes cilíndricos de dentado helicoidal están caracterizados por su dentado oblicuo con relación al eje de rotación. En estos engranajes el movimiento se transmite de modo igual que en los cilíndricos de dentado recto, pero con mayores ventajas. Los ejes de los engranajes helicoidales pueden ser paralelos o cruzarse, generalmente a 90º. Para eliminar el empuje axial el dentado puede hacerse doble helicoidal. Están caracterizados por su dentado oblicuo con relación al eje de rotación. Debido a la forma oblicua son más silenciosos y trabajan de manera más suave. Dentro de los engranajes helicoidales encontramos 3 tipos; helicoidales de ejes cruzados, son los más sencillos. Ejecutan una acción de tornillo o cuña como resultado de un alto grado de deslizamiento en los flancos de los dientes; helicoidales de ejes paralelos, están compuestos por un número infinito de engranajes rectos de pequeño espesor y escalonados; helicoidales dobles o “espina de pescado”. Son una combinación de hélice derecha e izquierda.

Los engranajes helicoidales tienen la ventaja que transmiten más potencia que los rectos, y también pueden transmitir más velocidad, son más silenciosos y más duraderos; además, pueden transmitir el movimiento de ejes que se corten. De sus inconvenientes se puede decir que se desgastan más que los rectos, son más caros de fabricar y necesitan generalmente más engrase que los rectos. Tienen una transmisión de fuerza más uniforme y segura. Se utilizan con ejes paralelos, similar a los engranajes rectos, son engranajes cilíndricos con líneas a un angulo determinado correspondiente a sus dientes. Este tipo de engranajes crea una fuerza de empuje en la dirección axial, lo que requiere el uso de cojinetes de empuje. Lo más característico de un engranaje cilíndrico helicoidal es la hélice que forma, siendo considerada la hélice como el avance de una vuelta completa del diámetro primitivo del engranaje. De esta hélice deriva el ángulo β que forma el dentado con el eje axial.

Engranes Cónicos Transmiten el movimiento entre los árboles de levas que se cruzan creado un ángulo especifico. Son troncos de cono que poseen dientes hacia los lados, estos pueden ser curvos o rectos. Tienen una transmisión del movimiento que se cruzan formando un ángulo determinado. Las clases de engranajes cónicos incluyen engranajes cónicos rectos, cónicos helicoidales, cónicos en espiral, cónicos angulares, cónicos hipoidales entre otros. Los engranajes cónicos tienen una apariencia en forma de cono y se utilizan para transmitir la fuerza entre dos ejes que se intersecan en un punto.

Rectos Este tipo de engranes permiten transmitir el movimiento entre ejes colocados en ángulos principalmente a 90 grados y se les llama así debido a la construcción en forma de cono de uno de los engranes. Cuando los engranes se usan para transmitir movimiento entre ejes que se intersectan, se requiere algún tipo de engrane cónico. Aunque por lo general estos engranes se hacen para un ángulo del eje de 90°, se producen casi para cualquier ángulo. Los dientes se funden, fresan o generan. Sólo los dientes generados se consideran exactos. La terminología de engranes cónicos se ilustra en la figura 13-20. El paso de engranes cónicos se mide en el extremo mayor del diente y tanto el paso circular como el diámetro de paso se calculan de la misma manera que en los engranes rectos. Observe que el claro es uniforme. Los ángulos de paso se definen por los conos de paso

Espiral Estos tipos tienen diferente construcción con respecto a los rectos, ya que sus dientes se fabrican inclinados. Estos engranes se utilizan de la misma forma que los helicoidales cilíndricos, para velocidades altas y una potencia mayor y también su marcha es más silenciosa y suave.

MÉTODOS DE FABRICACIÓN DE ENGRANES. Existe una gran variedad de procedimientos para formar los dientes de engranes, como fundición en arena, moldeo en cáscara, fundición por revestimiento, fundición en molde permanente, fundición en matriz y fundición centrífuga. Los dientes se forman también mediante el proceso de metalurgia de polvos o, por extrusión, se puede formar una sola barra de aluminio y luego rebanarse en engranes. Los engranes que soportan grandes cargas, en comparación con su tamaño, suelen fabricarse de acero y se cortan con cortadoras formadoras o con cortadoras generadoras. En el corte de formado, el espacio del diente toma la forma exacta de la cortadora. En el corte de generación, una herramienta que tiene una forma diferente del perfil del diente se mueve en relación con el disco del engrane, para obtener la forma adecuada del diente. Uno de los métodos más recientes y prometedores de formado de dientes se llama formado en frío o laminado en frío, en el que unos dados ruedan contra discos de acero para formar los dientes. Las propiedades mecánicas del metal se mejoran mucho mediante el proceso de laminado, y al mismo tiempo se obtiene un perfil generado de alta calidad. Los dientes de engranes se maquinan por fresado, cepillado o con fresa madre. Se terminan mediante cepillado, bruñido, esmerilado o pulido. Los engranes hechos a partir de termoplásticos tales como nailon, policarbonatos o acetal son bastante populares y se fabrican fácilmente mediante moldeado por inyección. Estos engranes son de baja a mediana precisión, de bajo costo para cantidades de alta producción y una capacidad de carga ligera, que pueden usarse sin lubricación.

Fresado Los dientes de los engranes se pueden cortar con una fresadora de forma, para adaptarse al espacio del diente. En teoría cuando se emplea este método se necesita utilizar una fresa diferente para cada engrane, porque uno con 25 dientes, por ejemplo, tendrá un espacio del diente con forma diferente a uno que cuente, digamos, con 24. En realidad, el cambio en espacio no es tan grande y se ha determinado que se pueden utilizar solamente ocho fresas para cortar con precisión razonable cualquier engrane, en el rango de 12 dientes hasta la cremallera. Por supuesto, se requiere un juego separado de fresas para cada paso.

Cepillado Los dientes se pueden generar mediante un cortador de piñón o de cremallera. El cortador de piñón se mueve de manera alterna a lo largo del eje vertical y avanza con lentitud, penetrando en el cuerpo del engrane a la profundidad que se requiere. Cuando los círculos de paso son tangentes, tanto la cortadora como el disco de engrane giran un poco después de cada carrera de corte. Como cada diente de la cortadora es una herramienta de corte, todos los dientes estarán cortados después que el disco de engrane haya completado una rotación. Los lados de un diente involuta de cremallera son rectos. Por esta razón, una herramienta de generación de cremallera proporciona un método exacto para cortar dientes. En su operación, la cortadora se mueve en forma alterna, esto es, primero se alimenta en el disco del engrane hasta que los círculos de paso sean tangentes. Posteriormente, después de cada carrera de corte, el disco de engrane y la cortadora giran ligeramente sobre sus círculos de paso. Cuando el disco del engrane y la cortadora han girado una distancia igual

al paso circular, la cortadora regresa al punto de partida y el proceso continúa hasta que se hayan cortado todos los dientes.

Fresa madre La fresa madre no es más que una herramienta de corte conformada como un tornillo sinfín. Los dientes tienen lados rectos, como en una cremallera, pero el eje de la fresa se debe hacer girar una cantidad igual al ángulo de avance, a fin de cortar dientes de engranes rectos. Por esta razón, los dientes generados por una fresa madre tienen una forma algo diferente de los generados por un cortador de cremallera. Tanto la fresa madre como el disco del engrane se deben hacer girar con una relación de velocidades angulares adecuada. Luego, la fresa madre avanza un poco a través de la cara del disco del engrane, hasta que se hayan cortado todos los dientes del engrane.

Acabado Los engranes que funcionan a altas velocidades y transmiten grandes fuerzas están sujetos a fuerzas dinámicas adicionales, si hay errores en los perfiles de los dientes. Los errores se reducen en alguna medida mediante el acabado de los perfiles de los dientes. Los dientes se pueden terminar, después de cortados, mediante cepillado o bruñido. Se dispone de varias máquinas de cepillado que cortan una cantidad diminuta de metal, lo que permite lograr una precisión del perfil del diente dentro de 250 μpulg. El bruñido, igual que el cepillado, se emplea en engranes que se han cortado pero no se han tratado térmicamente. En el bruñido, los engranes endurecidos con dientes con un ligero sobretamaño funcionan en acoplamiento con su engrane correspondiente, hasta que las superficies se alisan. El rectificado y el pulido se emplean para tratar dientes endurecidos de engranes, después de ser sometidos a un tratamiento térmico. En la operación de rectificado se utiliza el principio de generación y se producen dientes muy exactos. En el pulido, los dientes del engrane y la rueda de pulir se deslizan axialmente de manera que en toda la superficie del diente se logra una abrasión uniforme del diente.

REFERENCIAS. 1.- Angel Perez. (2012). Elementos Mecánicos de Transmisión. 2019, de Scribd Sitio web: https://es.scribd.com/doc/28057011/tipos-de-engranes 2.- Menna. (2016). Como funciona un engranaje. 2019, de WordPress Sitio web: https://como-funciona.co/un-engranaje/ 3.- Mootio. (2017). Tipos de engranajes y cómo saber cuál necesito. 2019, de Mootio Sitio web: http://www.mootio-components.com/blog/es/tipos-deengranajes-cual-necesito/ 4.- Frank Mecafenix. (2019). Tipos de engrane o engranajes. 2019, de Ingeniería Mecafenix Sitio web: https://www.ingmecafenix.com/mecanica/tipos-de-engrane/ 5.- Richard G Budynas. (2008). Diseño en Ingeniería Mecánica de Shigley. México: McGraw Hill....

Similar Free PDFs

Estimacion de costos tipos y metodos

- 40 Pages

Fabricacion de un Multimetro

- 7 Pages

Proceso de fabricacion piston

- 30 Pages

Test Tegnologias de fabricacion

- 4 Pages

Metodos y Sistemas de Trabajo

- 17 Pages

Proceso Fabricacion Balones DE GAS

- 72 Pages

Popular Institutions

- Tinajero National High School - Annex

- Politeknik Caltex Riau

- Yokohama City University

- SGT University

- University of Al-Qadisiyah

- Divine Word College of Vigan

- Techniek College Rotterdam

- Universidade de Santiago

- Universiti Teknologi MARA Cawangan Johor Kampus Pasir Gudang

- Poltekkes Kemenkes Yogyakarta

- Baguio City National High School

- Colegio san marcos

- preparatoria uno

- Centro de Bachillerato Tecnológico Industrial y de Servicios No. 107

- Dalian Maritime University

- Quang Trung Secondary School

- Colegio Tecnológico en Informática

- Corporación Regional de Educación Superior

- Grupo CEDVA

- Dar Al Uloom University

- Centro de Estudios Preuniversitarios de la Universidad Nacional de Ingeniería

- 上智大学

- Aakash International School, Nuna Majara

- San Felipe Neri Catholic School

- Kang Chiao International School - New Taipei City

- Misamis Occidental National High School

- Institución Educativa Escuela Normal Juan Ladrilleros

- Kolehiyo ng Pantukan

- Batanes State College

- Instituto Continental

- Sekolah Menengah Kejuruan Kesehatan Kaltara (Tarakan)

- Colegio de La Inmaculada Concepcion - Cebu