Estimacion de costos tipos y metodos PDF

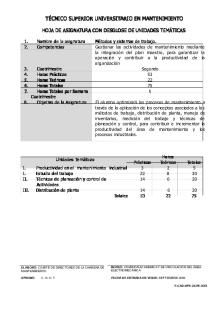

| Title | Estimacion de costos tipos y metodos |

|---|---|

| Author | Daniel SA |

| Course | Administracion de empresas |

| Institution | Instituto Tecnológico de Zacatepec |

| Pages | 40 |

| File Size | 1.7 MB |

| File Type | |

| Total Downloads | 18 |

| Total Views | 143 |

Summary

Apuntes de mi materia, les comparto para poder bajar un documento...

Description

ÍNDICE OBJETIVO …………………………………………………………………3 INTRODUCCIÓN …………………………………………………………4 1. TIPOS DE ESTIMACÍON …………………………………………5 1.1. Orden de Magnitud …………………………………………5 1.2. Factorial …………………………………………………………5 1.3. Preliminar …………………………………………………………6 1.4. Definitiva …………………………………………………………6 1.5. Detallada …………………………………………………………6 2. MÉTODOS CORTOS DE ESTIMACIÓN ………………………….7 2.1. Métodos Generales ………………………………………….8 2.1.1. Método del coeficiente de circulación o de giro ……...…..8 2.1.2. Método del coeficiente de inmovilización unitario………..9 2.1.3. Método de Williams ………………………………………12 2.2. Métodos Factoriales ………………………………………....15 2.2.1. Método de Lang ………………………………………....15 2.2.2. Método de Gallagher ………………………………....17 2.2.3. Método de Hand …………………………………………17 2.2.4. Método de Chilton ………………………………………....19 2.2.5. Método de Guthrie……………………………………...…....21 2.3. Métodos Analógicos ………………………………………….24 2.3.1. Método de Zevnik-Buchaman ………………………….24 2.3.2. Método de Stallworthy ………………………………….27 CONCLUSIÓN

………………………………………………………....29

BIBLIOGRAFÍA

………………………………………………………....30

ANEXO 1

………………………………………………………………....31

1

OBJETIVO

Conocer e identificar los tipos y métodos de estimación de costos de acuerdo con su precisión. Además de aprender a seleccionar el método adecuado para cada situación.

2

INTRODUCCIÓN

En el presente trabajo se explicará el procedimiento e importancia de cada método de estimación de costos, así como también la importancia de calcular con precisión y exactitud los costos de equipos. Actualmente el ingeniero químico tiene la necesidad de estudiar y aplicar los métodos de estimación de costos de inversión para equipos de procesos. Es por eso que se enfatizan los procedimientos de Lang y Guthrie para el cálculo de equipos.

3

1 TIPOS DE ESTIMACÍON Existen diferentes tipos de estimación de inversiones en función del avance del proyecto, el cual es proporcional a la exactitud deseada en la inversión. La American Association of CostEngineers (AACE) clasifica tales estimaciones en función de su precisión en los cinco tipos siguientes: 1.1 Orden de Magnitud Este tipo de estimación es rápida, requiere poca información y es útil para elegir entre varias alternativas para un mismo proyecto. Se aplica para descartar aquellas opciones con inversiones altas, y así evitar realizar cálculos posteriores en alternativas que no ofrecen un potencial adecuado. Una vez que el proyecto está concebido, los planificadores e ingenieros suelen determinar una estimación con un nivel mínimo de precisión. Por ejemplo, una orden de magnitud o estimación preliminar puede tener una precisión de más o menos 50%. Si ese rango sigue siendo aceptable para la gestión, el proyecto puede seguir una etapa más definida. La utilidad de la estimación del orden de magnitud es que puede proporcionar información suficiente acerca de la economía en torno al proyecto de decisión.1 1.2 Factorial Este tipo de estimación se aplica cuando hay probabilidades de construcción del proyecto y puede servir para la elección del proceso. Se realiza en función de un diseño preliminar aplicando una serie de factores específicos, y su exactitud depende de dichos factores.

1.3 Preliminar [ CITATION Sia981 \l 2058 ]

1

4

Se realiza con la finalidad de preparar un presupuesto que sirva para la captación de fondos. Necesita de la lista de equipos con tipos y dimensiones, diagramas de flujo y los costos de emplazamiento. Los precios de los equipos se evalúan mediante curvas de costos o se obtienen directamente de los distribuidores. Sirve de base para la captación de fondos. Se basa en los siguientes documentos: Lista de equipos con tipos y dimensiones (equipo principal y auxiliar). Examen del coste de emplazamiento. Diagramas de flujo globales del proceso. Desarrollo del enclave escogido. 1.4 Definitiva Es más completa en lo que se refiere a los costos y requiere un poco mas de información sobre el proyecto. Para los equipos principales se solicitan presupuestos. Para los materiales a granel se estiman las cantidades. 1.5 Detallada Se efectúa únicamente al proyecto final a construir y una vez que todos los detalles ingenieriles se han iniciado.1 Lista final de equipo por tipo y tamaño. Diagramas finales del proceso. Planos finales. Los diagramas de equipo, tuberías e instrumentación. Para su cálculo: I.

Se toma el proceso en unidades, evaluando con precisión cada elemento y englobando los costos al final. 5

II.

Se debe tomar en cuenta los cambios de moneda para equipos importados o estimaciones en el extranjero (puede servir como herramienta para planificar la construcción).

Representada

originalmente porPikulik y Díaz (1977). Indican los

porcentajes de error esperados de acuerdo al tipo de estimación realizada.

2 MÉTODOS CORTOS DE ESTIMACIÓN Las propiedades de los métodos cortos de estimación son: I.

Los requerimientos mínimos de información, por lo que se aprovechan en estimaciones del tipo orden de magnitud y factoriales;

II.

La facilidad en su aplicación que simplifica su comprensión y campo de empleo;

III.

La prontitud que los defina, aunque esta ocasiona que las evaluaciones de costo pierdan exactitud, pues para las estimaciones el tiempo y la exactitud deseada se relacionan inversamente.

Usando la clasificación proporcionada por Madrigal y col. (1991) se describen a continuación los principales métodos:1 2.1 Métodos Generales

6

Requieren

poca

información

referente

al

proceso

y

proporcionan

estimaciones muy rápidas pero inexactas. A continuación se presentan las características de los métodos más importantes de este tipo.1 2.1.1 Método del coeficiente de circulación o de giro La estimación es el producto de la capacidad deseada para la planta, por el valor de venta unitario y por el inverso del coeficiente circulante. El coeficiente de circulación o de giro es la relación entre el valor de las ventas anuales y el capital inmovilizado o inicial. Para la industria química este cociente tiene un valor de 0.97. g=

V I

V=ventas I=inversión Este coeficiente tiende a aumentar:

En las fábricas donde predominan las operaciones sobre los procesos.

Donde la mano de obra y/o la materia prima tienen alta participación en el costo de fabricación.

Cuando el riesgo de capital es muy elevado.

En productos de gran novedad en el mercado.

Sin embargo, tiende a disminuir en el valor medio cuando:

Los productos son de mercado estable.

La fabricación es de gran capacidad y parte de las materias básicas poco o nada elaboradas.2

Valores del coeficiente g para varios tipos de industrias químicas:

2 (Márquez J., 1991).

7

2.1.2 Método del coeficiente de inmovilización unitario El coeficiente de inmovilización unitario es el valor del capital inmovilizado o inicial necesario para producir una unidad anual de producto. Sin embargo, debe utilizarse para plantas con capacidades muy parecidas, pues no considera las economías de escala. Para hacer la estimación basta con multiplicar la capacidad deseada de la planta por el coeficiente inmovilizado. Sin embargo, debe utilizarse para plantas con capacidades muy parecidas, pues no considera las economías de escala. El coeficiente de inmovilización unitaria será el resultado de la división del capital fijo por la capacidad de la operación. I q

J= I=inversión fija q=Capacidad en TN / año

Es decir, es el valor de la inversión fija necesaria para disponer de una unidad de capacidad de producción anual. Es evidente que cuando se conoce el valor de J para una de terminada instalación, bastará con multiplicar por la capacidad de producción de la planta deseada para obtener aproximadamente el valor de su inversión fija. 8

En su aplicación hay que cuidar de comparar producciones muy similares en capacidad porque supone una estricta proporcionalidad entre la inversión fija y el volumen de producción sin con templar el factor de “economías de escala”. Hay que tener en cuenta que cuando mayor es la producción el valor de J tiende a disminuir por la economía de escala. El coeficiente de inmovilización unitaria puede generar problemas para las plantas de menor tamaño, que son las que se usan en nuestra realidad, ya que en plantas pequeñas no se podría hacer una regresión sino los costos unitarios suben sustancialmente; por lo que se necesita cuidado especial en la aplicación de este índice en economías.2 Por ejemplo, si una fábrica productora de ácido cianhídrico de capacidad anual q=10.000 Tm, supone una inversión de 1.200 millones de dólares, su inmovilización

unitaria

será

de

j=1.200/10.000

=

0,12

Una fábrica de igual tipo, pero de 12.000 Tm anuales costará 0,12 * 12.000 = 1.400 millones de dólares.

9

TIC ("Total Investment Cost") Capital total invertido:

10

2.1.3 Método de Williams Relaciona los costos de dos plantas con sus capacidades o volúmenes de producción elevados a un exponente que depende del tipo de planta. El valor del coeficiente se encuentra entre 0.5 y 0.9, tomándose un valor medio de 2/3.

Donde Ca y Cb son los costos de las plantas o equipos

(a y b

respectivamente), mientras que Pa y Pb son sus capacidades o parámetros característicos y n el exponente de Williams. El exponente de Williams:

11

Varía según el equipo o tipo de industria. En todo caso no puede variar entre o.2 y 1 dependiendo del grado de modularidad de los equipos utilizados.

EJEMPLO 1:

1.- Una unidad de 100,000 bbl/dia (1 barril=158.98 litros) de peróxido de hidrógeno debe construirse en Filadelfia y completada en el 2002. En Malasia una planta similar con una 12

1

capacidad de 150, 000 bbl/d y un costo final de $50 millones fue completada en 2000. La historia reciente muestra que un factor de capacidad de 0.75 puede ser apropiado. La aproximación más simple es usar el algoritmo de factor de capacidad.3 -CAPACIDAD DE LA PLANTA B

100,000

bbl =15,898,000 litros dia

-CAPACIDAD DE LA PLANTA A

150,000

bbl =23,847,000 litros dia

3[ CITATION Jim03 \l 2058 ]

13

EJEMPLO 2: Supongamos que un cálculo aproximado se está preparando para un proyecto en el que una capacidad de 5,000 galonesrecipiente de presión de acero inoxidable está involucrada. Supongamos, además, que nuestro pasado adquisitivo proyectodatos muestran que un recipiente a presión de acero inoxidable de 2.000 galones, muy similar a la que actualmente se requiere,fue comprado en 2001 por $ 15.000. Ahora tenemos todos los componentes necesarios para aproximar el costo actual día (CB) de un 5.000buque galón. Tenemos dos fechas, del pasado y del actual curso; dos capacidades conocidas (SB y SA);y uno de costo histórico (CO) (la de 2001 compróbuque). El primer paso es determinar el índice de costos para nuestras dosfechas. En referencia a la Tabla 2, el índice CECPI para 2001 esencontrado para ser 394,3 (nuestro índice de base para este ejemplo).Consultar a un número reciente de Ingeniería Químicarevista, el índice CECPI para 2006 se encuentra que es 499.6(el índice actual de este ejemplo). El estudiante puede interesarse que la base CECPI de 1.959 = 100proporciona una indicación asombrosa de la cantidad de la inflación que ha tenido lugar.Esto obedeció datos nos permite sustituirlo,

Donde C = costo actual, dólares CO = Costo de base, dólares I = índice actual, sin dimensiones IO = índice de base, sin dimensiones Por lo tanto, el costo del buque de capacidad de 2,000 galones 2006 se estima en $ 19,005. Ahora, después de haber determinado el costo actual estimado de la embarcación menor capacidad, tenemos que ajustaresta cantidad se corresponda con el volumen más grande (5.000 galones) . En referencia, nos encontramos con un tamañoexponente correspondiente a los buques de acero inoxidable igual a 0,68. Sustituyendo en la ecuaciónpresentada los resultados anteriores en:4

4[ CITATION Ran12 \l 2058 ]

14

II.2 Métodos Factoriales Se basa en el costo de equipo, es decir, siempre producen resultados y éstos no son una simple descripción, sino que ponen de manifiesto la estructura existente entre los datos, de ahí la necesidad de estudiar la validez de los resultados. A continuación se presenta una descripción de los principales métodos de esta categoría: 2.2.1 Método de Lang Propuesto por Lang en 1947, notó que los costos de instalación de los equipos son aproximadamente 4 veces el costo total de adquisición, aunque se deben usan distintos factores para diferentes clases de procesos.

Donde C es el costo de la planta, F representa el factor de lang y ∑E el costo f.o.b (libre a bordo) corresponde al costo de aquellos equipos que son colocados en camiones de embarque o ferrocarril en la planta que los fabrica. Tipo de proceso

Acero al C

Acero inoxidable.

Súper aleaciones

Fluidos

4.74

3.0

3.0

Sólidos

3.10

2.5

2.0

Sólido-fluido

3.63

2.8

25

La evaluación se realiza sobre pieza de equipo y necesita una cantidad mayor de información que los métodos generales, y por lo mismo su exactitud es mejor.2 15

Ejemplos: Para proceso de sólido

tolva receptora con sistema de auto limpieza $300,000 criba separadora para granza $ 30,000 enfriador de granza $ 50,000 molino $ 10,000

C=( 3.10 )∗(300,000 + 30,000+ 50,000 + 10,000)

C=$ 1,209,000 pesos Para procesos de líquido

mezclador $15,000 extractor $12,000 destilador $50,000 evaporador $ 53,000 C=( 4.74 )∗(15,000 + 12,000 + 50,000 + 53,000 )

C=$ 616,200 pesos Para procesos solido-liquido

sedimentador $8,000 filtrador $ 4,000 centrifuga $55,000 secador $ 500,000 C=( 3.63 )∗(8,000 + 4,000 + 55,000 + 500,000 )

C=$ 2,058,210 pesos

16

2.2.2 Método de Gallagher Se hace referencia de que Gallagher reajusto el método de Lang en 1964, tomando en cuenta dos puntos importantes: primero que el costo relativo de materiales, obra civil, montaje e ingeniería dependen de la clase de equipo a examinar; y segundo que para plantas que tengan diferentes materiales de construcción en los equipos, existen partes del costo que prácticamente tienen el mismo valor.1 Por ejemplo el montaje. Por los puntos anteriores, el costo de instalación tanto como para la planta como para el equipo principal es más bajo. 2.2.3 Método de Hand En 1938 Hand recomendó aplicar el método de Lang en forma individual para cada equipo, para corregir la distinta composición de la lista de equipo. El objetivo de esto es obtener estimaciones más exactas usando factores distintos para diferentes tipos de equipos de proceso. 5 Por lo tanto el costo de la planta se obtiene con la suma del costo del equipo por el factor correspondiente: ∁=∑(Fi∗Ei ) Donde C es el costo de la planta, Ei es el costo de cada equipo y Fi es el factor particular de ese equipo. Hand propone los siguientes valores para Fi Valor de Concepto Fi 4.0 Columnas de fraccionamiento, recipientes a presion, bombas e instrumentos. 3.5 Intercambiadores de calor. 2.5 Compresores. 2.0 Calderas y hornos. 5 (María Elena Tovar de Rivera, 2009).

17

Pero Wroth amplía el número de factores de equipo, dando los valores recogidos en la tabla siguiente:

Este método disminuye el error cometido en el método Lang, pero como es natural, es más laborioso, a la vez que presenta un inconveniente al no considerar aquellos equipos que no figuran en la lista por omisión o falta de definición del proyecto. Suponiendo que una línea de producción cualquiera, se compone de los siguientes equipos principales para llevar a cabo el proyecto, con sus respectivos valores cada uno.

Equipo

Costo US

Mezclador

$ 20880

Tanques de almacenamiento y MC x 2 Horno

$ 6560

Eyector industrial

$ 29800

$ 3280

18

Cabe mencionar que los valores de los equipos mencionados a continuación únicamente se suponen con objeto de estudio del método. Por lo que el valor final obtenido es totalmente irreal. Utilizando el método de Hand el valor de costo del proyecto se obtendría de la siguiente manera. ∁=∑(Fi∗Ei ) 20880∗2.0 = 41760

6560∗3.5=¿ 22960 3280∗2.0=¿ 6560

29800∗2.5 = 74500

∁=∑(41760 + 22960+ 6560 + 74500 ) ∁=145,780.00

Sin considerar equipos que no figuran en la lista por ser un ejemplo y tener falta de definición en el proceso. 2.2.4 Método de Chilton Chilton en 1949 creó un método partiendo de los costos de equipo ya instalados. En este método el costo de instalación representa del 40 al 70% del valor del costo total del equipo una vez instalado. El utilizar intervalos de factores, para diferentes condiciones, debe de conducir a estimaciones mas exactas. Este es un método mediante el cual puede extrapolarse el costo de un sistema completo a partir del costo de los equipos principales del proceso y determinar una estimación de la inversión fija total con un error de 10-15% del valor real, por la selección cuidadosa de los factores dentro del rango dado. 6 Se recomienda el ajuste de los factores experimentales por combinación de los resultados de diferentes casos.Los datos que componen este método se 6 (Gamboa García L., 2008)

19

pueden utilizarse en el desarrollo de ecuaciones de costo a fin de optimizar las partes de un determinado proceso. El punto de partida en este método es la estimación de la inversión de los equipos principales de proceso que llamaremos IE. Se observa que el costo de otros rubros esenciales, necesarios para completar el sistema puede correlacionarse con la inversión en los equipos principales y que la inversión fija total puede estimarse por aplicación de factores experimentales a la inversión básica IE.Resulta así la ecuación, en la cual los factores experimentales f son obtenidos del estudio de varios procesos similares.

I F = I E ( 1+∑ f i)∗( 1+∑ f Ii ) Dónde: IF = Inversión fija del sistema completo IE = Costo del equipo principal instalado fi = Factores de multiplicación para la estimación de costos directos como cañerías, instrumentación, construcciones, etc. fIi = Factores de multiplicación para la estimación de costos indirectos como honorarios de ingeniería, contratistas, contingencias, etc. Cuando los servicios auxiliares tienen un uso general y continuo para otros procesos dentro de un complejo industrial, generalmente se suele cargar al proyecto en consideración un precio interno por la “compra" de esos servicios basado en la cantidad a ser consumida. Cuando esta cantidad no puede medirse exactamente, se recarga por medio de un factor, usualmente un “alquiler" anual, proporcional a IF. En el otro extremo está el caso de la planta totalmente aislada de cualquier complejo industrial (“grass-roots") que debe proveerse los servicios auxiliares completos y su inversión se incluye como una parte de IF.

Es importante destacar que, debido al enorme costo involucrado en suplir de servicios auxiliares, conectar con terminales estatales, terminales de carga y descarga, de transporte y otros servicios necesarias en un sitio completamente no 20...

Similar Free PDFs

Estimacion de costos tipos y metodos

- 40 Pages

Tipos de Industrias y sus Costos

- 15 Pages

Metodos de Valuacion de COSTOS I

- 1 Pages

Estimacion y prueba de hipotesis

- 5 Pages

Estimacion Estadistica

- 18 Pages

Tema. estimacion de muestras

- 39 Pages

Metodos y Sistemas de Trabajo

- 17 Pages

Economía y contabilidad de costos

- 18 Pages

Popular Institutions

- Tinajero National High School - Annex

- Politeknik Caltex Riau

- Yokohama City University

- SGT University

- University of Al-Qadisiyah

- Divine Word College of Vigan

- Techniek College Rotterdam

- Universidade de Santiago

- Universiti Teknologi MARA Cawangan Johor Kampus Pasir Gudang

- Poltekkes Kemenkes Yogyakarta

- Baguio City National High School

- Colegio san marcos

- preparatoria uno

- Centro de Bachillerato Tecnológico Industrial y de Servicios No. 107

- Dalian Maritime University

- Quang Trung Secondary School

- Colegio Tecnológico en Informática

- Corporación Regional de Educación Superior

- Grupo CEDVA

- Dar Al Uloom University

- Centro de Estudios Preuniversitarios de la Universidad Nacional de Ingeniería

- 上智大学

- Aakash International School, Nuna Majara

- San Felipe Neri Catholic School

- Kang Chiao International School - New Taipei City

- Misamis Occidental National High School

- Institución Educativa Escuela Normal Juan Ladrilleros

- Kolehiyo ng Pantukan

- Batanes State College

- Instituto Continental

- Sekolah Menengah Kejuruan Kesehatan Kaltara (Tarakan)

- Colegio de La Inmaculada Concepcion - Cebu