Trabajo Fi NAL Mantenimiento Grupo 1 PDF

| Title | Trabajo Fi NAL Mantenimiento Grupo 1 |

|---|---|

| Author | Richard Sebastian Carpio Vasquez |

| Course | Gestion de mantenimiento |

| Institution | Universidad Peruana de Ciencias Aplicadas |

| Pages | 101 |

| File Size | 8.6 MB |

| File Type | |

| Total Downloads | 495 |

| Total Views | 815 |

Summary

Download Trabajo Fi NAL Mantenimiento Grupo 1 PDF

Description

UNIVERSIDAD PERUANA DE CIENCIAS APLICADAS FACULTAD DE INGENIERÍA CARRERA DE INGENIERÍA INDUSTRIAL

APLICACIÓN DE LA GESTIÓN DE MANTENIMIENTO PARA MEJORAR LA PRODUCTIVIDAD DE UNA EMPRESA DE ALIMENTOS EN LIMA-PERÚ CURSO:

GESTIÓN DE MANTENIMIENTO SECCIÓN: IS7B PROFESOR DEL CURSO: ORTIZ PORRAS, JORGE ENRIQUE INTEGRANTES:

PÉREZ FLORES, DIEGO ENRIQUE - U201923812 CARPIO VÁSQUEZ RICHARD SEBASTIAN - U201624328

2021 - 1 LIMA - PERÚ

1

1. Índice General 1.1 Índice de Gráficos 1.2 Índice de tablas 2. Resumen 3. Introducción 4. Ámbito de desarrollo. 5. Descripción de la realidad problemática. 6. Formulación del problema. 6.1 Problema General. 6.2 Problemas Específicos. 7. Objetivo del Proyecto 7.1. Objetivo General. 7.2. Objetivos Específicos. 8. Hipótesis 8.1 Hipótesis General 8.2 Hipótesis Específica 9. Antecedentes bibliográficos Se debe presentar 5 casos de éxito y 5 artículos de investigación de revistas indexadas, relacionado a su tema de investigación. 10. Antecedentes Generales 10.1. Breve descripción de la empresa: La descripción de la empresa debe contemplar breve historia, ubicación, dirección, RUC, área y tipo de infraestructura, Core del negocio, número de trabajadores, productos, y cualquier otro tipo de información relevante, posición del Mantenimiento dentro de la empresa. Evidencia del grupo: foto de los alumnos en la planta. 10.2. Información básica: Políticas, estrategias, objetivos del mantenimiento. Problemática del Mantenimiento. 10.3. Justificación del proyecto. 11. Análisis de la situación Actual:

2

11.1. Diagnóstico y Auditoría de Mantenimiento, Uso de la técnica del radar, Mantenimiento usado actualmente. 11.2. Identificación de deficiencias. 11.3. Estado actual del cálculo de valor ganado, curva S, cálculo inicial del VAN, TIR, WACC, KOC, obtención del VAN y TIR con un 90% de Confiabilidad usando el @RISK. 11.4. Identificación de equipos críticos. 12. Planeamiento del Mantenimiento: 12.1. Planificación del Mantenimiento. 12.2. Cálculo inicial de la Disponibilidad, MTBF, MTTR. 12.3. Cálculo inicial de la Confiabilidad de los equipos de planta. 12.4. Uso del Mantenimiento Correctivo, Preventivo y Predictivo actual. 12.5. Causa de averías o fallas en el Diagrama de Ishikawa. 13. Organización, estructura, relaciones del mantenimiento 14. Propuesta de mejora 15. Conclusiones 16. Recomendaciones 17. Bibliografía

3

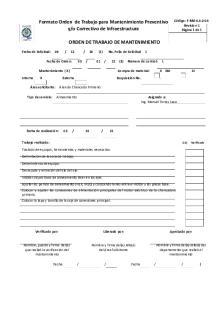

1. ÍNDICE GENERAL 1.1 INDICE DE GRAFICOS: Ilustración 1. Datos generales.

16

Ilustración 2. Línea de harinas.

20

Ilustración 3. Línea de Fideos.

20

Ilustración 4. Línea de alimento balanceado.

21

Ilustración 5. Clientes.

21

Ilustración 6. Organización del mantenim.

25

Ilustración 7. Planeamiento del mant.

26

Ilustración 8. Ejecución del mant.

27

Ilustración 9. Habilidad del personal.

28

Ilustración 10. Abastecimiento.

29

Ilustración 11. Administración del mant.

30

Ilustración . Diagrama de pareto de la habilidad del personal.

32

Ilustración . Diagrama de Pareto del abastecimiento de mantenimiento.

33

Ilustración. VAN.

38

Ilustración. TIR.

39

Ilustración. Secador estático.

40

Ilustración. Pre secadores.

40

Ilustración. Enfriadores.

41

Ilustración. Ishikawa línea de alimento balanceado.

51

Ilustración. Ishikawa línea de producción de harina

52

Ilustración. Ishikawa línea de producción de fideos.

52

4

2. RESUMEN

El presente trabajo es realizado a fin de mejorar la gestión del mantenimiento en una empresa del rubro alimenticio mediante la utilización de herramientas que nos permiten analizar piezas claves del mantenimiento actual. A fin de determinar los principales problemas y subsanarlos mediante una propuesta, se analiza la situación actual del área de mantenimiento de la empresa. Este trabajo tiene como finalidad la disminución de tiempos perdidos por paradas correctivas de mantenimiento, el aumento de la producción fluida y disminución de fallas y accidentes. Esta investigación se inicia planteando un problema que debe ser resuelto, se formulan los objetivos del proyecto y con esto las hipótesis. Para poder tener la información mucho más clara, se estudian los casos de éxitos que utilizaron las herramientas de gestión de mantenimiento y también artículos de investigación que validen nuestras propuestas. Luego se toman datos importantes sobre la empresa a trabajar. Una vez recolectada la data se realiza el análisis de la situación actual de acuerdo a los resultados recogidos mediante la auditoría de mantenimiento; identificamos deficiencias y en base a ello hacemos cálculos respectivos utilizando herramientas con el Excel y el @Risk. Finalmente analizamos el proceso de mantenimiento preventivo que la empresa realiza, analizamos la frecuencia de fallas y se concluye con el análisis de todo el proceso.

5

3. INTRODUCCIÓN Debido a la globalización de los mercados, las empresas alrededor del mundo se ven obligadas a satisfacer estándares de calidad con validez internacional los cuales permiten ser competitivas en todos los niveles. Las certificaciones que las empresas reciben, validan y demuestran que cumplen las normas de calidad en los productos que ofrecen. Un adecuado plan de mantenimiento garantiza que dichos requerimientos sean cumplidos ya que dicho plan permite la conservación de las herramientas, equipos e instalaciones en las mejores condiciones. La llegada de la Segunda Guerra Mundial obligó a las empresas a aumentar el ritmo de producción a fin de satisfacer la creciente demanda. Para lograrlo, se incrementaron las jornadas laborales para poder cubrir mayor cantidad de tiempo y así incrementar la producción; sin embargo, dicho aumento del jornal generó un mayor uso de las maquinarias y como consecuencia una aceleración en el desgaste de estas. Por esta razón, diversas empresas empezaron a aplicar lo que hoy en día se conoce como mantenimiento preventivo. En la actualidad, la gestión de mantenimiento involucra el análisis del personal, maquinarias e instalaciones, a fin de realizar actividades combinadas que permitan una mejora en la fluidez y un ratio de fallos y ocurrencia mucho menores. Molitalia es consciente de esto, por ello, considera que el proceso de mantenimiento preventivo es un punto vital para evitar ocurrencias desfavorables que afecten la producción. Por dichos motivos, este trabajo de investigación analiza la situación actual del proceso de mantenimiento de Molitalia; así como también, los principales problemas y la frecuencia en la que estos ocurren. En base a dicha información, se va a plantear una propuesta de mejora utilizando las herramientas que el curso proporciona.

6

4. ÁMBITO DE DESARROLLO Corporación Molitalia S.A. es parte de un sólido grupo empresarial orientado a la fabricación y comercialización de alimentos de consumo masivo, presente en gran parte de Latinoamérica y con un crecimiento en aumento a través de los años. En el Perú, hoy en día cuenta con marcas como Molitalia, Costa, Ambrosoli, 3 ositos, Fanny, Marco Polo, San Remo, etc; compitiendo con gran éxito en las categorías de pastas, harinas, sémolas, galletas, wafers, bizcochos, chocolates, caramelos, avenas, conservas de pescado, conservas de fruta, mermeladas y cereales para el desayuno. Molitalia es una de las empresas de alimentos y golosinas más grande del país, cuenta con aproximadamente 2,500 trabajadores distribuidos en tres plantas y con 12 agencias en las principales capitales de departamentos de Perú, lo cual le permite planificar la distribución a nivel nacional.

5. DESCRIPCIÓN DE LA REALIDAD PROBLEMÁTICA Molitalia S.A cuenta con máquinas industriales especializadas para la elaboración de sus productos tales como hornos, balanzas industriales, sobadoras, amasadoras, etc. Los equipos que forman parte de los recursos fundamentales para el proceso productivo deben pasar una inspección previa para evitar fallas o inconvenientes que pueda producir paros en las líneas de producción que finalmente puede derivar en costos, tiempo muerto y la disminución de la eficacia y eficiencia de la empresa. Una mala programación del mantenimiento preventivo impacta negativamente al negocio

al

largo

plazo

pues

estos

problemas

generan

una

importante

desorganización del mantenimiento. De esta forma, Molitalia S.A. está enfocada en incrementar su capacidad de producción para poder alcanzar otros tipos de mercados, por lo que es necesario implementar un adecuado sistema de gestión del mantenimiento para lograr la visión establecida dentro de la empresa.

7

6. FORMULACIÓN GENERAL DEL PROBLEMA 6.1. PROBLEMA GENERAL ¿En qué medida las herramientas del curso contribuirán al Plan de Mantenimiento de los equipos de la empresa Molitalia S.A., con el fin de aumentar productividad? 6.2. PROBLEMAS ESPECÍFICOS -

¿Cuáles

son las

principales

áreas

que

sufren

mayor

inconveniente de

mantenimiento? -

¿Cuáles son las principales causas de las dificultades que registra el área de mantenimiento?

-

¿Cómo mejorar la gestión de mantenimiento?

7. OBJETIVO DEL PROYECTO 7.1. OBJETIVO GENERAL -

Mejorar productividad de la empresa Molitalia S.A. aplicando las herramientas de gestión de mantenimiento 7.2. OBJETIVO ESPECÍFICO

-

Identificar las áreas afectadas por la deficiente gestión de mantenimiento.

-

Determinar las principales causas que afectan la gestión de mantenimiento.

-

Aplicar los Pilares del TPM para mejorar la gestión de mantenimiento. 8. HIPÓTESIS 8.1. HIPÓTESIS GENERAL

8

Aplicando las de gestión de mantenimiento se mejorará la productividad de la empresa Molitalia S.A. 8.2 HIPÓTESIS ESPECÍFICA -

Se identificará las areas afectadas por la deficiente gestión de mantenimiento.

-

Se determinará las causas que afectan la gestión de mantenimiento.

-

Se aplicará los Pilares del TPM para mejora la gestión de mantenimiento.

9. ANTECEDENTES BIBLIOGRÁFICOS -

Artículo 1: “Importancia del mantenimiento predictivo a equipos eléctricos en la industria” Este artículo indica, inicialmente, que los recursos existentes en una empresa deben ser orientados al mantenimiento a fin de lograr sus objetivos. De esta forma, evidencia la importancia y ventaja del mantenimiento predictivo sin dejar de lado al correctivo y preventivo. Indica, también, la importancia de que en una empresa existan programas de mantenimiento, tomando en cuenta el tipo de instalaciones, las operaciones y el medio ambiente. El mantenimiento predictivo es aquel que analiza el desgaste de un equipo mediante el uso de la tecnología a fin de determinar dentro de qué periodo de tiempo va a suceder alguna avería. La predicción se basa en análisis internos (maquinaria) y externos (ambientales). Este tipo de mantenimiento utiliza las ventajas que poseen el mantenimiento correctivo y preventivo para lograr el máximo tiempo que una máquina puede operar.

-

Artículo 2: “Propuesta de un modelo de gestión de mantenimiento preventivo” El trabajo presenta un modelo hipotético de gestión de mantenimiento que ayudará a reducir los costos en los que incurre el área de operaciones de una empresa que alquila compresoras de tornillo. En la primera parte, se explican conceptos básicos que serán utilizados durante el análisis de la situación de la empresa y serán la base para la construcción del modelo de gestión de mantenimiento. Posteriormente, se determinan las causas de los principales problemas aplicando el ciclo de Deming. Luego, se proponen las posibles 9

soluciones para ser implementadas y finalmente el trabajo concluye con recomendaciones. -

Artículo 3: “Implementación de Mantenimiento Productivo Total (TPM) en un taller mecánico: un caso de estudio” La calidad y el mantenimiento de sistemas de fabricación son conceptos relacionados en cualquier empresa. A lo largo de los años han aparecido dos conceptos, los cuales son Mantenimiento Productivo Total (TPM) y Gestión de Calidad Total (TQM) . En este paper, se investiga la experiencia de implementar el TPM a una empresa que fabrica repuestos automotrices. Este concepto se implementa en el taller de máquinas de torneado CNC de diferentes capacidades. La eficacia del equipo es utilizada como medida de éxito de la implementación del sistema. Se reconocen las pérdidas relacionadas a la efectividad del equipo . Finalmente se implementa el TPM eliminando las pérdidas y mejorando la utilización de los tornos CNC.

-

Artículo 4: “Importancia del mantenimiento industrial dentro de los procesos de producción” Este artículo referencia la gran importancia que tiene la planificación del mantenimiento dentro de cualquier empresa cuyo objetivo se enfoque en alcanzar estándares de calidad altos. Además, presenta una breve reseña histórica acerca de los cambios que ha tenido la implementación de los modelos de mantenimiento en la industria.

-

Artículo 5: “Propuesta de un modelo de mantenimiento y sus principales herramientas” El artículo nos muestra un modelo para la gestión integral del mantenimiento teniendo en cuenta la mejora continua a través del tiempo. El modelo presentado está compuesto por siete etapas principales, las cuales deben ser desarrolladas progresivamente de acuerdo a la situación actual de la organización. Adicionalmente el modelo es complementado con herramientas de apoyo para su desarrollo e implementación en cada etapa.

-

Caso de éxito 1: “Evaluación de los riesgos y fallos en la tecnología del yogurt de soya” 10

El presente estudio establece las fases críticas que afectan la calidad mediante la valoración de riesgos en la industria de tecnología del yogurt de soya, precisando los procedimientos del mantenimiento preventivo, según el número de prioridades (NPR) alcanzadas, a fin de evitar afectar la calidad del producto final. En esta investigación se estableció un grado crítico basado en la apreciación de expertos y adaptando la distribución de frecuencias de los datos históricos del tiempo entre fallos y tiempo de reparación, datos que fueron utilizados para calcular el índice de probabilidad de ocurrencia en la medición del NPR. -

Caso de éxito 2: “Implementación de mantenimiento preventivo en empresa textil Hilados Richard S.A.C.” Este es el caso de la empresa textil “Hilados Richard S.A.C.”, empresa que no contaba con un sistema eficiente de gestión de mantenimiento, lo cual ocasionaba paradas imprevistas en el flujo de la producción y, en consecuencia, pérdidas económicas. Se observó también que solo la tercera parte de la maquinaria de hilado poseía una disponibilidad mayor a 85%, siendo la de el resto de máquinas una disponibilidad menor a 65%; motivo por el cual se planteó la implementación de un sistema de gestión de mantenimiento preventivo. Los resultados luego de la implementación del sistema fueron: aumento de la eficiencia en el aprovechamiento de la maquinaria por encima del 85%, disminución del 93% en el tiempo de reparación de defectos y un aumento del tiempo de vida de la maquinaria.

-

Caso de éxito 3: “Indisponibilidad industrial en la etapa de elaboración del mosto cervecero” En el trabajo presente se realizó un análisis sobre la falta de disponibilidad en la etapa de fabricación del concentrado cervecero en un tiempo de 20 meses dividido en 5 cuatrimestres. El objetivo era encontrar los puntos débiles, los motivos que ocasionaron y la magnitud del peligro al incurrir sobre estos. Esta investigación arrojó dos puntos críticos: la de entrada y organización de la materia prima; y la de elaboración con la torre de grano, mezcladorsedimentador y el enfriador de concentrado como los elementos de mayor repercusión. Los indicadores de confianza indicaron que no se efectúa el mantenimiento preventivo con una inclinación ascendente en la manifestación 11

de fallas en el flujo no parejo de Poisson. Se determinó que la falta de disponibilidad causada por factores es de 58%, con lo cual se demuestra la importancia de un estudio detallado explicando que están generados por fuentes diferentes al sistema objetivo. -

Caso de éxito 4: “La metodología de maquinaria y equipo mantenimiento adoptado por las industrias textiles ubicadas en la zona Da Mata Minera” Este artículo nos muestra un caso en el cual se explica el requerimiento real que tienen las empresas textiles al tener un buen sistema de gestión de mantenimiento estructurado. El estudio fue realizado sobre 54 empresas textiles en la zona Mata Minera en Brasil. Se concluye que la aplicación de un mantenimiento correcto mejora el ritmo de producción y calidad de los productos, de esta manera afectando positivamente los ingresos y disminuyendo costes por parada de producción, reparación y deshechos de las maquinarias.

-

Caso de éxito 5: “Implementación de una mejora del sistema de gestión del mantenimiento basado en la aplicación TPM, para la línea de producción flexográfica de la empresa Amcor” En el prsente caso se muestran los resultados alcanzadps luego de incorporar las herramientas del TPM para mejorar el nivel de calidad, reducir los desperdicios y Producto No Conforme en el proceso de flexografia de la empresa Amcor.Con la implementación del TPM se logró aumentar el indice de calidad de 92% a 95%, reducir desperdicios por empalme y defectos en un 13% y 17%, respectivamebnte, y reducoir el Producto No Conforme en un 17%; logrando un ahorro anual de USD 320 512.

12

10. ANTECEDENTES GENERALES 10.1. BREVE DESCRIPCIÓN DE LA EMPRESA Molitalia S.A. es una empresa fundada hace 56 años en el Perú, formado por un sólido grupo empresarial orientado a la fabricación y comercialización de alimentos de

consumo

masivo,

muy

presente en Latinoamérica y con un sostenido crecimiento a través de los años. Cuentan con marcas muy reconocidas como MOLITALIA, FANNY, COSTA, TODINNO, MIMASKOT, AMBROSOLI, 3 OSITOS, entre otras, que destacan con gran éxito en las categorías de harinas, galletas, pastas, chocolates, conservas, barras de cereal, avenas, mermeladas y alimento para mascotas. Esta empresa es respaldada por tres características fundamentales. Su gran variedad de 13

marcas fuertes es una de ellas, pues son líderes en cada una de sus categorías. La innovación es un rasgo que lo caracteriza al ser una estrategia clave en su éxito. Y, por último, una cultura de valores que garantiza su compromiso de realizar sus actividades de la mejor manera. HISTORIA Molitalia S.A. es una empresa peruana que se fundo el 2 de octubre de 1962 que desde sus principios ha estado vinculada en la elaboración y comercialización de harina y fideos. En 1997, Molitalia se expandió en Latinoamérica a través de un importante grupo empresarial que alcanza el 100% de acciones de Molitalia S.A. dando así un acelerado proceso de expansión e innovación para la organización. Después de 12 meses de la adquisición de Molitalia S.A., se absorbe por fusión Costa Perú S.A., empresa la cual ya era parte del grupo desde el año 1995. Tras la fusión, Molitalia S.A. ingresa a un nuevo rubro, la cual contiene principales categorías de productos tales como: bizcochos, galletas, wafers y chocolates. En el 20...

Similar Free PDFs

Trabajo Fi NAL Mantenimiento Grupo 1

- 101 Pages

INFORME MANTENIMIENTO GRUPO 6

- 27 Pages

Trabajo Simulador ( Grupo 1)

- 44 Pages

Trabajo parcial Grupo 1

- 33 Pages

Trabajo Parcial Mantenimiento

- 60 Pages

Trabajo Desarrollado Grupo D 1

- 7 Pages

Prot Nal Aseguramiento

- 67 Pages

Trabajo Final Grupo Apple

- 27 Pages

Trabajo Final Grupo Carso

- 26 Pages

Trabajo Final- Grupo-8

- 39 Pages

Trabajo final grupo 3

- 10 Pages

Trabajo Final - Grupo 2

- 67 Pages

Popular Institutions

- Tinajero National High School - Annex

- Politeknik Caltex Riau

- Yokohama City University

- SGT University

- University of Al-Qadisiyah

- Divine Word College of Vigan

- Techniek College Rotterdam

- Universidade de Santiago

- Universiti Teknologi MARA Cawangan Johor Kampus Pasir Gudang

- Poltekkes Kemenkes Yogyakarta

- Baguio City National High School

- Colegio san marcos

- preparatoria uno

- Centro de Bachillerato Tecnológico Industrial y de Servicios No. 107

- Dalian Maritime University

- Quang Trung Secondary School

- Colegio Tecnológico en Informática

- Corporación Regional de Educación Superior

- Grupo CEDVA

- Dar Al Uloom University

- Centro de Estudios Preuniversitarios de la Universidad Nacional de Ingeniería

- 上智大学

- Aakash International School, Nuna Majara

- San Felipe Neri Catholic School

- Kang Chiao International School - New Taipei City

- Misamis Occidental National High School

- Institución Educativa Escuela Normal Juan Ladrilleros

- Kolehiyo ng Pantukan

- Batanes State College

- Instituto Continental

- Sekolah Menengah Kejuruan Kesehatan Kaltara (Tarakan)

- Colegio de La Inmaculada Concepcion - Cebu