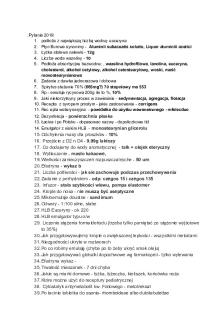

Technologia przetwórstwa owoców i warzyw cz 3 PDF

| Title | Technologia przetwórstwa owoców i warzyw cz 3 |

|---|---|

| Course | Technologia Żywności I Żywienie Człowieka |

| Institution | Uniwersytet Rzeszowski |

| Pages | 22 |

| File Size | 489 KB |

| File Type | |

| Total Downloads | 62 |

| Total Views | 123 |

Summary

Część trzecia notatek z technologii przetwórstwa owoców i warzyw ...

Description

10. KONCENTRATY Z PRZECIERÓW OWOCOWYCH Produkty otrzymuje się przez odparowanie części wody w aparatach próżniowych i po dodatku cukru - do uzyskania zawartości suchej masy około 60%. Trwałość produktów zapewnia hamowanie rozwoju drobnoustrojów przez ciśnienie osmotyczne cukru oraz wysoką kwasowość. W wyniku gotowania następuje : • hydroliza sacharozy, • częściowy rozkład cukru, • powstawanie ciemno zabarwionych produktów kondensacji cukrów z białkami i aminokwasami, • częściowe utlenianie i rozkład barwników. Słodzone koncentraty z przecierów owocowych Produkty o niedużym stopniu zagęszczenia przecieru z dużą dawką cukru do zawartości 55-65%. o odpowiednim stopniu zagalaretowacenia. Związane to jest z odpowiednią zawartością i jakością związków pektynowych. Dżem Produkuje się z miąższu owoców umiarkowanie lub nierozdrobnionych owoców, z dużym dodatkiem cukru (60%), duży stopień zgalaretowacenia. Trwałość zapewnia zawartość >65% suchej masy. Do produkcji dżem ów stosuje się surowiec wysokiej klasy, z każdego rodzaju owoców i jagód: truskawki, wiśnie, porzeczki, agrest, morele, brzoskwinie. Surowce do produkcji dżemów: owoce świeże, pulpy sulfitowane i owoce mrożone. Dżemy dzielimy ze względu na zawartość cukru: niskocukrowe 40-45% ekstraktu i wysokocukrowe 63-65% ekstraktu. Do produkcji dżemów wysokosłodzonych stosuje się pektynę wysokometylowana, tworzy ona galaretę gdy ekstrakt jest powyżej 62% i pH - 3.Pektyna niskometylowana tworzy żele w obecności jonów wapnia i przy zawartości cukru i pH dowolnym. Schemat produkcji dżemów z pulp sulfitowanych: Ocena surowca Obliczanie wsadu Gotowanie dżemu Desulfitacja Opakowania Rozlew dżemu Utrwalanie powierzchni Wieczka Zamykanie Mycie i chłodzenie Etykietowanie Magazynowanie

Pektyna, cukier, kwas

Zużycie owoców lub pulpy na 1000 kg dżemu jest wielkością stałą. Dodatek pektyny, kwasu, cukru -jest zmienny i zależy od zawartości tych składników w surowcu. Część cukru może być zastąpiona syropem skrobiowym. Zapobiega to krystalizacji cukru, nadaje połysk. Optymalne warunki powstawania galaret pektynowych: 62-68% cukru, 1% kwasów organicznych i 0,7% pektyn. .Gotowanie dżemu ma na celu: desulfitację, podgęszczanie, wyrównanie stężeń cukru, częściowy rozkłada protopektyny, częściowa inwersja sacharozy, odpowietrzanie. Czas gotowania nie powinien być dłuższy niż 30 minut. Gotowanie uwalnia pektyny związane w owocach w postaci protopektyny. Ale długie gotowanie prowadzi do hydrolizy pektyn. Dla przyspieszenia gotowania można doprowadzić przecier ogrzany do 100° C. Usuwa się przez to powietrze i nie ma pienienia w czasie gotowania. Podczas gotowania - miesza się produkt by uniknąć przypalania. Temperatura gotowania 60-65° C (pod zmniejszonym ciśnieniem), w końcu gotowania ogrzewa się do 90° C dla pasteryzacji. Urządzenia wypame stężające przeciery: -kotły z płaszczem parowym - płaskie z uwagi na zwiększenie powierzchni w stosunku do objętości, zazwyczaj wywracalne; - kotły z wężownicą; - urządzenia wypame próżniowe. Obniżenie ciśnienia obniża temperaturę wrzenia. Stosowanie niższych ciśnień ma na celu: 1. Przyspieszenie tempa odparowywania wody, większa różnica temperatury pomiędzy płaszczem parowym (135° C) a temperaturą wrzenia dżemu (65° C) 2. Umożliwienie wykorzystania niskoprężnej pary dla celów ogrzewczych. 3. Przeprowadzenie koncentracji w niższej temperaturze, przy jednoczesnym wyeliminowaniu tlenu – poprawia się smak, zapach, barwa i zawartość witamin (50-75%). Urządzenie próżniowo-wypame składa się z kotła wyparki, kondensatora (skraplacza), pompy próżniowej do usuwania powietrza z aparatu. Wydajność wyparek próżniowych przekracza 200 kg wody/1m2/godz. Skraplanie oparów redukuje ciśnienie, co działa ssąco na opary z przestrzeni kotłowej. Po ugotowaniu dżemy rozlewa się na gorąco i utrwala się powierzchnię lampami promiennikowymi. Ogrzanie powierzchni dżemu, odparowanie wody, tworzy się skórka, ogrzewa górna część opakowania - zniszczenie mikroflory. Stosuje się lampy promiennikowe w odległości 4 cm od powierzchni dżemu. Czas naświetlania 4 min. Powierzchnię dżemu można też wyjaławiać poprzez natrysk pary pod wieczko podczas zamykania, lub rozpylenia na powierzchni dżemu 5% wodnego roztworu sorbinianu sodu. Mycie i chłodzenie opakowań w tunelach z natryskami zimnej wody. Stosuje się też silny podmuch chłodnego powietrza. MARMOLADA Przecier Desulfitacja i wstępne zagęszczanie Zagęszczanie właściwe

Cukier

Rozlew do opakowań termoforowanych

Przygotowanie opakowań

Napełnianie opakowań Schładzanie Utrwalanie powierzchni Zamykanie opakowań Magazynowanie Jest to umiarkowany koncentrat przecieru sporządzonego z jednego lub kilku rodzajów owoców, z dodatkiem 4060% cukru, konsystencji jednolitej, umiarkowanym zgalaretowaceniu. Typowa proporcja: 50 kg przecier, 50 kg cukru - zagęszczenie do 80 kg, czyli 1,67 krotne zagęszczenie przecieru. . Marmolada może zawierać dodatki w postaci, syropu skrobiowego, pektyny, kwasów organicznych, barwników i środka konserwującego. Nie mogą zawierać sztucznych środków aromatyzujących. Cechą charakterystyczną jest smarowność oraz pewien stopień zgalaretowacenia i szklistości. Marmolada jest produktem o smaku słodkim,

lekko kwaśnym i zapachu typowym dla użytych owoców. Kwasowość 0,5-1,5% kwasu jabłkowego, konsystencja jednolita, umiarkowanie zgalaretowana. Nie mogą być wyczuwalne zmiany wywołane rozkładem cukru. Podstawowy surowiec - owoce świeże lub zakonserwowane termicznie lub chemicznie. Podstawowy surowiec -jabłka, w mniejszym stopniu śliwki, wiśnie, truskawki i inne jako dodatek . Do produkcji marmolady nadają się jabłka we wczesnej dojrzałości ze względu na wyższą zawartość pektyn. Mogą być stosowane tzw. spady niezbyt dojrzałe twarde owoce bogate w pektyny i kwasy organiczne. Owoce o zdecydowanej barwie. Kształt dowolny z niewielkimi, świeżymi uszkodzeniami mechanicznymi. Nie nadaje się surowiec nadpsuty, zanieczyszczony. W marmoladach jabłka stanowią 50-85% wsadu. Dodatek owoców szlachetnych nie powinien być mniejszy niż 25%. Fazy procesu technologicznego: 1. przygotowanie przecieru lub miazgi; 2. podgrzewanie 3. desulfitacja 4. zagęszczanie 5. dodatek cukru 6. rozlew Surowiec -pulpy lub przeciery konserwowane chemicznie (SO2). Owoce duże w postaci przecierów. Owoce mniejsze (wiśnie, borówki, truskawki, agrest) jako pulpy lub miazgi. które później przed rozpoczęciem produkcji marmolad przeciera się. Gotowanie odbywa się w aparatach wyparnych. gdyż jest szybsze odparowanie wody. Ilość odparowanej wody nie przekracza 45-50% ciężaru przecieru. Zazwyczaj na początku podgęszcza się przecier podstawowy (jabłka), następnie dodaje się około polowy ilości cukru i owoce szlachetne, a następnie resztę cukru i pektynę. Przez stopniowe dodawanie surowców unika się rozkładu pektyn, utraty barwników i aromatu. W czasie wstępnego odparowania następuje desulfitacja w czasie 10-15 minut. Kontrolę zagęszczania marmolady - refraktometrem. Ugotowana marmolada ma mieć nie tylko odpowiedni stopień zagęszczenia ale i właściwą zdolność krzepnięcia. Rozlew do naczyń na gorąco do : beczek, wiader, dużych puszek, słoików, kubków kanonowych, skrzynek (do twardych marmolad), obecnie coraz częściej do małych pojemników z tworzyw sztucznych. Z uwagi na schnięcie marmolady, w czasie jej wysychania daje się 2% nadwagę. Naczynia duże nie są zamykane hermetycznie. Pozostawia się otwarte na przeciąg 12-24 godzin dla uzyskania podsuszonej skórki. Następnie powierzchnie marmolady przykrywa się krążkiem pergaminowym , uprzednio zanurzony w roztworze kwasu benzoesowego. Małe opakowania - słoiki - pasteryzuje się w 85-90 ° C. POWIDŁA Jest to produkt uzyskany ze śliwek węgierek. Wyrób gotowy ma około 54% ekstraktu., uzyskany drogą podgęszczania przecieru, w zasadzie bez dodatku cukru. W praktyce przemysłowej stosuje się niewielki dodatek cukru. Trwałość im zapewnia wysoka kwasowość i zawartość cukru. Powidła są popularnym produktem krajów Europy środkowej i południowo-wschodniej - tam gdzie są duże sady śliwkowe. Cechy charakterystyczne powideł: łatwość wyrobu, trwałość produktu, charakterystyczny smak i aromat, smak umiarkowanie słodki, małe zużycie cukru. Powidła różnią się od marmolad mniejszym stopniem zgalaretowania (w następnie drugiego ogrzewania), większym wsadem owoców w stosunku do końcowego produktu, niż przy marmoladach. Śliwka węgierka, jak i inne pestkowe, zawiera znacznie więcej glukozy niż fruktozy i dlatego dobrze znosi długie ogrzewanie , wytwarza się wówczas charakterystyczny smak powideł, jako rezultat umiarkowanego odwodnienia i utlenienia cukrów (fruktozy). Fruktoza wykazuje szczególną wrażliwość na ogrzewanie -brązowieje i wykazuje przyrost kwasowości na skutek utleniania i innych przemian prowadzących do powstania związków kwaśnych. Ogrzewana w roztworach kwaśnych ulega odwodnieniu i przejściu na oksymetylofurfurol, kwas lewulinowy, mrówkowy i inne. Zmiany smakowo-zapachowe charakterystyczne dla powideł śliwkowych są też wynikiem powstawania pewnych produktów kondensacji cukrów oraz cukrów z kwasami aminowymi lub zasadami aminowymi. Zmiany fizyczne, zachodzące przy zagęszczaniu powideł, spowodowane są głównie utratą wody - skoncentrowanie suchej masy, osiągnięcie konsystencji pasty i trwałości wskutek koncentracji cukrów i kwasów. Łącznie z woda ulatnia się znaczna ilość składników aromatu, wyższych alkoholi, aldehydów, ketonów, estrów i kwasów lotnych. Koncentrat w wyniku zagęszczenia wykazuje ciemną barwę. Zmiany chemiczne podczas gotowania powideł są następstwem: 1. częściowej hydrolizy pektyn 2. daleko posuniętej hydrolizy sacharozy 3. częściowego rozkładu cukrów prostych (karmelowy smak i zapach) 4. powstawania ciemno zabarwionych produktów kondensacji cukrów prostych i niektórych kwasów z białkami i aminokwasami 5. częściowego rozkładu czy utleniania barwników i witamin. Śliwki węgierki zawierają około 17-18% suchej masy, w tym 8-9% cukrów, kwasowość 0,7-1%. Technologia produkcji powideł: mycie w wodzie ciepłej (40-45° C) z ewentualnym dodatkiem 1-2% sody do emulgowania warstwy wosku, rozparzanie - w rozparzaczu ciągłym (np.Heborta), przecieranie na przecieraczkach sprężynowych (pestki) o otworach nie > 1,5 mm. Wydajność 85-90% (odpad pestki, szypułki), zagęszczanie - w aparacie wyparnym próżniowym. Dodatek cukru: 200 kg przecieru, 30 kg cukru i całość zagęszcza się do 100 kg produktu. Powidła mogą być produkowane z pulp sulfitowanych, ze świeżych lub mrożonych owoców. W przypadku produkcji z pulp sulfitowanych przecier desulfituje się w temperaturze około 70° C pod zmniejszonym ciśnieniem z ciągłym mieszaniem gotującej się masy. Po desulfitacji i podgęszczeniu przecieru do około 34%, dodaje się wyliczoną ilość cukru, ciągle mieszając, do całkowitego jego rozpuszczenia. zagęszczeniu powideł do 54%, likwiduje się próżnię, a zawartość wyparki podgrzewa się do temperatury 90° C w celu spasteryzowania.

11. SUSZARNICTWO Suszarnictwo jest jednym z najstarszych sposobów utrwalania żywności, gdyż w czasach przedhistorycznych człowiek odkrył możliwość suszenia żywności na słońcu i wietrze. Trwałość suszonej żywności oraz prosty, nie wymagający dużych nakładów pracy i środków proces - zadecydował, że do chwili obecnej korzysta się z tej metody. Trwałość ta jest wynikiem wytworzenia w produkcie "suchości fizjologicznej", czyli stanu . w którym stężenie części rozpuszczalnych (cukrów, soli. i innych ) w pozostałej jeszcze w suszu wodzie, jest tak duże. Że uniemożliwia rozwój drobnoustrojów. W tradycyjnych metodach suszenia - usunięcie wody z produktów następuje w podwyższonej temperaturze i intensywnym owiewie powietrza. W tych warunkach szereg składników suszonej żywności ulega niekorzystnym przemianom utleniania, karmelizacji. denaturacji. odparowaniu olejków eterycznych i innych. Wadą suszenia tradycyjnego na słońcu jest : utlenianie witamin C i A. długotrwałe działanie enzymów(oddychanie) i drobnoustrojów, ciemnienie produktów. Suszenie na wietrze w klimacie umiarkowanym daje lepszy jakościowo susz z ziół i roślin zielonych - zachowanie barwy i aromatu. Mniej zależy od pogody gdy przebiega w szopach. Suszenie ciepłem sztucznym: dymowe - ogrzewanie bezpośrednie, gazy ze spalania drzew, zmieszane z powietrzem przechodzą przez sita. Ogrzewanie powietrzem: pośrednie - system rur i kaloryferów ogrzewanych parą lub wodą przedmuchiwanie powietrza ogrzewającego się od elementów grzejnych. Zalety suszenia: prosta technologia, nieskomplikowane urządzenia, mała masa suszu, niższe koszty transportu. opakowania i składowania. Wady suszenia: znaczne ubytki związków aromatycznych, konieczność stosowania paroszczelnych opakowań. gdyż susz jest higroskopijny, susz musi być chroniony przed szkodnikami, susz a zwłaszcza warzywny ma ograniczoną trwałość. Przebieg procesu suszenia Schnięcie materiału wilgotnego o konsystencji stałej zaczyna się od powierzchni - jako następstwo różnicy w prężności pary w warstwach powierzchniowych i w otaczającym powietrzu, jeśli suszenie odbywa się sposobem owiewowym. Suszenie jest dyfuzyjno cieplnym procesem wymiany masy. Siłą motoryczną jest różnica prężności pary. Ogrzanie sprzyja zwiększeniu różnicy prężności pary, ponieważ powietrze ogrzane staje się mniej nasycone wilgocią. Drugim czynnikiem sprzyjającym dyfuzji pary do powietrza jest ruch powietrza. Warunkiem utrzymywania się procesu schnięcia jest dyfuzja wody z głębszych partii cząstek materiału do powierzchni. Zależy to od struktury materiału. Dyfuzji wody sprzyja porowatość materiału. W kanalikach działa siła włosowatości w stosunku do cieczy o własnościach zwilżających. Jest to czynnik działający zasysająco na wilgoć w głębszych warstwach. Dalszym czynnikiem zasysającym to spadek ciśnienia w kanalikach w skutek ulatniania się wody. Przy budowie komórkowej materiału suszonego , dyfuzja ma dość skomplikowany charakter z uwagi na komórki, przestrzenie komórkowe i półprzepuszczalny charakter błon komórkowych. Po zdenaturowaniu składników błony komórkowej wskutek ogrzewania, błony tracą w pewnym stopniu swój półprzepuszczalny charakter i może zachodzić dwukierunkowe przepuszczanie wody. Wówczas woda może swobodnie dyfundować przez ściany komórek do przestrzeni międzykomórkowej lub z jednej komórki do drugiej. Istotą procesu suszenia jest hamowanie rozwoju drobnoustrojów w środowisku o niskiej aktywności wodnej, Aktywność wodna: aw = n = m/Mcz n1 - liczba moli rozpuszczalnika n2 - liczba moli substancji rozpuszczonej Rozwój drobnoustrojów ogranicza aw środowiska, a nie bezwzględna zawartość wody. Graniczne wartości aw umożliwiające rozwój drobnoustrojów: bakterie - 0.9; drożdże - 0,88; pleśnie -0,8; bakterie halofilne - 0,75; pleśnie kserofilne - 0,65; drożdże osmofilne - 0.61. Przy; aw = 0,8 - 0,85 zepsucie każdej żywności do 2 tygodni; aw = 0,75 znaczne opóźnienie zepsucia; aw =0,65 zepsucie po 1,5-2 latach. Obniżanie wody w suszach warzywnych 10-14% chroni od zepsucia mikrobiologicznego. Następuje szybkie tempo reakcji brązowienia (Mailarda), enzymy działaj ą też poniżej 55% wody. Powyżej 14% wilgotności pleśnieje susz warzywny; .>24% wilgotności pleśnieje susz owocowy. W warzywach -10-5% zawartości wody - przeciwdziałanie nieenzymatycznemu zbrunatnieniu W powietrzu wilgotnym - susz z niską zawartością wody - pochłania wodę, aż do momentu wyrównania prężności pary w otoczeniu i samym materiale. Powietrze o 20° C jest już za wilgotne dla przeciętnego suszu, gdy wilgotność względna przekroczy 70%. Warunki suszenia Proces schnięcia Suszenie opiera się na tendencji do wyrównania wilgotności dwóch stykających się środowisk: owoce i warzywa • bogate w wodę, powietrze - ubogie w wodę, przejmuje wodę, ale zależy to od temperatury i jego suchości. Surowiec w pierwszym stadium suszenia, zwłaszcza gdy był blanszowany - szybko oddaje wodę ponieważ :

•temperatura materiału suszonego znacznie niższa od wskazań termometru suchego; - woda paruje ze swobodnej powierzchni. Drugie stadium - stały spadek tempa oddawania wilgoci - surowiec ma temperaturę zbliżoną do wskazań termometru suchego. Woda przesuwa się za pomocą dyfuzji i sił kapilarnych. Pomiędzy temperaturą powietrza w suszami, a temperaturą surowca - jest różnica, rym większą im więcej wody zawiera surowiec. Ulatniająca się woda pochłania znaczne ilości ciepła - co ochładza surowiec. W początkach suszenia różnica może przekroczyć 30° C. Różnica wskazań temperatur przez termometr suchy i mokry – jest miarą zdolności suszących powietrza. Przeciętnie w przeciwprądzie - różnica powinna wynosić 10 -15° C. Gdy szybkość uchodzenia wody z części przypowierzchniowych jest szybsza od tempa przemieszczania wilgoci z części wewnętrznych ku powierzchni - to niepożądane zjawisko - tworzenie się skorupy na powierzchni – utrudnia wyprowadzenie wody ze środka - "duszenie się". Zachodzi to zwłaszcza w owocach. Unikanie – na początku , nie stosowanie zbyt suchego powietrza. Suszenie zbyt gorącym - "zapiekanie" – częściowe odwodnienie fruktozy. Czas suszenia zależy od : - chłonności wodnej powietrza – temperatury, wilgotności, ruchu powietrza; rozdrobnienia surowca , zawartości w nim wody, właściwości surowca, technologii suszenia - blanszowania. Systemy suszenia Do suszenia owoców i warzyw nadają się tylko te systemy, w których surowiec jest nieruchomy i tylko od czasu do czasu zmienia miejsce z sitem lub na taśmie. Nieodpowiednie systemy: walcowe, bębnowe, rozpyłowe zalecane są one do suszenia: miazg, przecierów i soków. Do suszenia owoców i warzyw najczęściej używa się suszarnie owiewowe: szafkowe, komorowe, tunelowe, taśmowe. W mniejszym zakresie suszenie próżniowe, sublimacyjne, mikrofalowe, pianowe, ekspandowe, kraterowe, osmotyczne i inne. Dobry system suszenia powinien zapewniać: najniższe straty cieplne; równomierny przepływ powietrza, jednakowe ogrzanie powietrza; w jednakowym stopniu odwadnianie surowca znajdującego się w płaszczyźnie prostopadłej do ruchu powietrza. Osiąga się to przez: unikanie zbyt szerokich przestrzeni w suszami w stosunku do kanałów ogrzewczych; -równomierne ustawienia grzejników, - właściwe ustawienie żaluzji aby był równomierny dopływ powietrza. Wielkość suszami charakteryzuje: - łączna powierzchnia tac; - szybkość przepływu powietrza (2,5-6 m/sek). W suszarnictwie tradycyjnym suszy się surowce ogrzanym powietrzem. Na odparowanie 1 l wody trzeba przepuścić około 35 000 l powietrza. Stwarza to niezwykle silne warunki utleniania. Dlatego postęp w technologii suszenia polega na: • skróceniu czasu suszenia • ograniczeniu kontaktu z powietrzem • obniżeniu temperatury suszenia • ułatwieniu odparowania wody drogą: - zwiększania powierzchni odparowania, zmniejszania ciśnienia. Suszenie pianowe Suszenie w warstwie spienionej stosuje się do odwadniania żywności płynnej: koncentratów soków owocowych i warzywnych. Proces polega na spienieniu płynu i owiewowym wysuszeniu utworzonej piany. Piana, przygotowana do suszenia, musi być odpowiednio wytrzymała na działanie sił mechanicznych i ciepła. Powinna być też dostatecznie płynna, by można ją było rozprowadzić na tacy suszarniczej, ale jednocześnie musi być wystarczająco sztywna, by zachować nadany jej kształt. Piana nie może ulegać destabilizacji pod działaniem podwyższonej temperatury. Większość produktów żywnościowych wymaga dodatku związków pianotwórczych i stabilizatorów piany. Stosuje się: monoglicerydy, rozpuszczalne białko soi, białko jaja kurzego, metylocelulozę i skrobię manioku. Najprostsze jest suszenie warstwy piany w suszarni komorowej lub taśmowej. Grubość warstwy piany wynosi zwykle około 3 mm, a temperatura powietrza zawiera się w granicach 50-85° C. Suszenie pianowo-platkowe Polega ono na suszeniu ciągłej wstęgi o grubości 0,25-1,0 mm na taśmie poruszającej się z szybkością 0,9 m/s. Taśma ogrzewana jest od spodu nasyconą parą wodną, a od góry gorącym powietrzem. Produkt osiąga temperaturę rzędu 75° C w czasie 40 sek., a wilgotność końcową 2-3% uzyskuje się po 40-70 sek. Suszenie kraterowe Polega ono na tym. że warstwę piany nakłada się na perforowane tace, a następnie przedmuchuje strumieniem powietrza o szybkości około 45 m/s. Strumień powietrza, przechodząc przez perforację tac, rozrywa warstwę piany tworząc kratery co znacznie zwiększa powierzchnię kontaktu czynnika suszącego z pianą. Sposób suszenia kraterowego jest trzystopniowy. W pierwszym stopniu przepływ powietrza jest współprądowy przy szybkości około 2 m/s i temperaturze ...

Similar Free PDFs

Technologia Pobierki SPĄGU i wymiany

- 12 Pages

Pochodna funkcji cz I zadania

- 1 Pages

Wykłady - technologia napraw

- 22 Pages

Technologia Surowców Rybnych

- 20 Pages

Last minute prawo cywilne cz i

- 230 Pages

Last Minute Prawo cywilne cz I

- 230 Pages

Dietetyka- Technologia produkcji potraw

- 102 Pages

Popular Institutions

- Tinajero National High School - Annex

- Politeknik Caltex Riau

- Yokohama City University

- SGT University

- University of Al-Qadisiyah

- Divine Word College of Vigan

- Techniek College Rotterdam

- Universidade de Santiago

- Universiti Teknologi MARA Cawangan Johor Kampus Pasir Gudang

- Poltekkes Kemenkes Yogyakarta

- Baguio City National High School

- Colegio san marcos

- preparatoria uno

- Centro de Bachillerato Tecnológico Industrial y de Servicios No. 107

- Dalian Maritime University

- Quang Trung Secondary School

- Colegio Tecnológico en Informática

- Corporación Regional de Educación Superior

- Grupo CEDVA

- Dar Al Uloom University

- Centro de Estudios Preuniversitarios de la Universidad Nacional de Ingeniería

- 上智大学

- Aakash International School, Nuna Majara

- San Felipe Neri Catholic School

- Kang Chiao International School - New Taipei City

- Misamis Occidental National High School

- Institución Educativa Escuela Normal Juan Ladrilleros

- Kolehiyo ng Pantukan

- Batanes State College

- Instituto Continental

- Sekolah Menengah Kejuruan Kesehatan Kaltara (Tarakan)

- Colegio de La Inmaculada Concepcion - Cebu